动力电池进化,FPC替代传统线束

FPC(柔性印制电路板)采用柔性绝缘基材制成,相较于刚性PCB具有显著优势:配线密度高、厚度薄、重量轻、可自由弯折、支持三维组装,且在综合成本和产品造型与可靠性设计方面更具竞争力。

在汽车电子领域,FPC应用广泛,主要包括:车载显示系统与电子设备、发动机控制系统、车身电控系统(如座椅、车门、车控)、以及基于影像系统与传感器的主动安全系统(ADAS)等。现代单车FPC用量普遍超过100片。

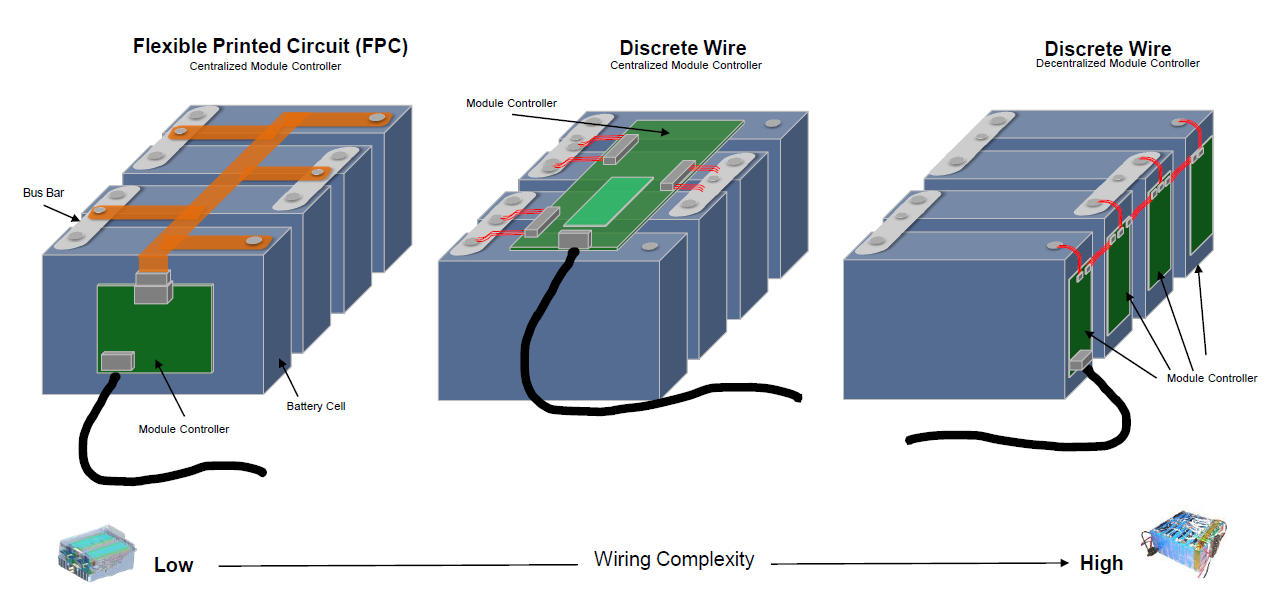

随着新能源车渗透率快速提升,动力电池厂商亟需提升能量密度、安全性和生产效率以增强竞争力。在电池包(PACK)线束方案上,采用柔性印制电路板(FPC)替代传统线束,正成为行业重要的技术升级方向。

传统线束由多股铜线及绝缘塑料构成,每根线束需单独连接一个电池电极。当信号通道众多时,大量线束不仅严重挤占宝贵的电池包空间,其依赖工人手工端接的装配方式,也导致效率低下且良率不稳定。

相比之下,FPC方案优势显著:

空间与集成度: 高度集成设计显著节省空间,利于提升电池能量密度;超薄、超柔、轻量化特性更贴合电池包布局需求。

生产效率与成本: 支持模块化及全自动化生产,大幅提升装配效率和一致性,并通过规模化有效降低生产成本,其中关键元器件(如温度传感器)的成本降幅可达数十倍。

功能与安全性: 可在FPC采集板上直接集成温度传感器(NTC)、保险丝等元件,实现对电池温度、电压的实时高精度采集并反馈至电池管理系统(BMS)。一旦监测数据超限,集成保险丝能迅速熔断,极大提升动力电池系统安全性和可靠性。

因此,FPC不仅是传统线束的升级替代,更是实现动力电池高性能、高安全、低成本制造的CCS(Cell Contacting System)集成方案关键。

作为汽车用零部件,动力电池对 FPC 的安全性、稳定性、可靠性和耐久性提出了十分严格 的要求, 一方面,动力电池对 FPC 提出了耐温、耐压要求,因此 FPC 产品用料必须优质耐用;另一方面,动力电池用 FPC 需要具备监测电池电压、电流、温度等功能,同时需要根据的形状进行定制化生产,这也就决定了量产需要经过前期复杂的工序调整和严格的工艺测试。