首页/新闻动态/厚铜PCB高电流承载与散热管理的优势及制造工艺揭秘

厚铜PCB高电流承载与散热管理的优势及制造工艺揭秘

什么是厚铜PCB?

在PCB(印刷电路板)制造中,铜厚是指电路层中铜箔的厚度,通常以盎司(oz)为单位计量。1 oz 铜厚定义为:1盎司重的铜均匀覆盖1平方英尺面积所形成的厚度,其值约为35微米(µm)或1.35密耳(mil)。

厚铜PCB通常指成品铜厚大于3盎司(>105µm) 的电路板。当PCB设计因空间限制(高布线密度)而无法通过增加线宽来提升载流能力时,采用厚铜PCB是理想的解决方案:

显著提升载流能力: 更厚的铜层直接增加了导体的横截面积,可承载更大的电流。

增强散热性能: 厚铜层具有优异的热传导性,能更有效地将电路工作产生的热量传导散发,相当于内置了散热片。

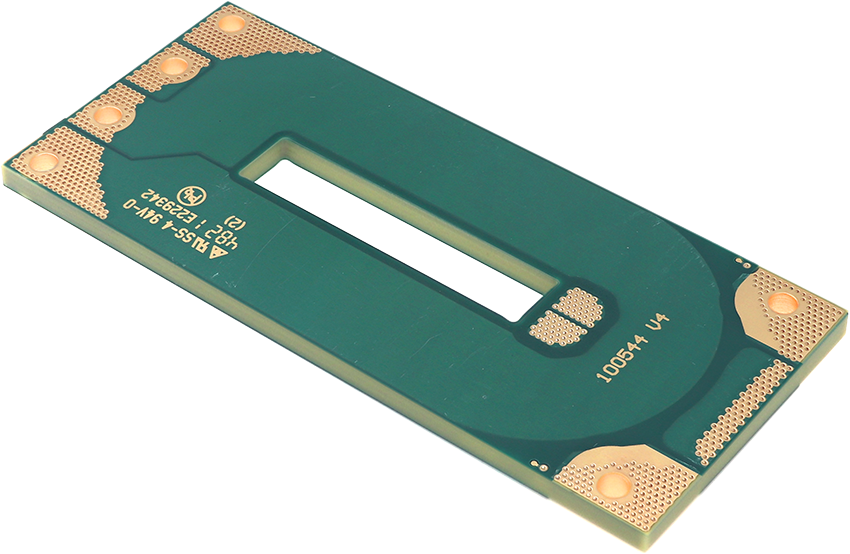

平面变压器(6oz铜厚)

厚铜PCB的三大核心优势

1. 高电流承载能力

在有限布线空间内,通过增加导体横截面积(而非扩大线宽),显著提升单位面积的载流密度

直接价值:支持大功率电路设计,实现设备小型化与高功率密度

2. 高效热管理性能

热传导机制:

厚铜层作为嵌入式散热通道,快速导出元器件热量(导热系数≈400 W/mK)

降低局部热点温度,减少热应力损伤

可靠性提升:

抑制因温度梯度导致的PCB分层风险(Z轴CTE失配缓解)

延长高功率器件寿命(如IGBT、功率MOSFET)

3. 机械结构强化

刚性增强:厚铜层提升板面抗弯强度(适用于振动场景)

孔壁可靠性:

支撑高纵横比孔电镀,降低孔铜断裂风险

耐受大电流连接器的反复插拔应力

核心应用场景

| 领域 | 典型设备 | 厚铜价值点 |

|---|---|---|

| 通信基础设施 | 5G基站电源模块 | 200A+电源母线,散热冗余设计 |

| 数据中心 | 服务器冗余电源(CRPS) | 48V背板高密度电流传输 |

| 工业电力 | 焊接机逆变模块 | 瞬时600A脉冲电流承载能力 |

| 新能源储能 | 电池管理系统(BMS) | 均衡电流分配,抑制热失控 |

| 电动交通 | 车载OBC充电机 | 轻量化设计满足IP67防震要求 |

| 航空航天 | 机载电源控制器 | 抗冲击+真空环境热管理解决方案 |

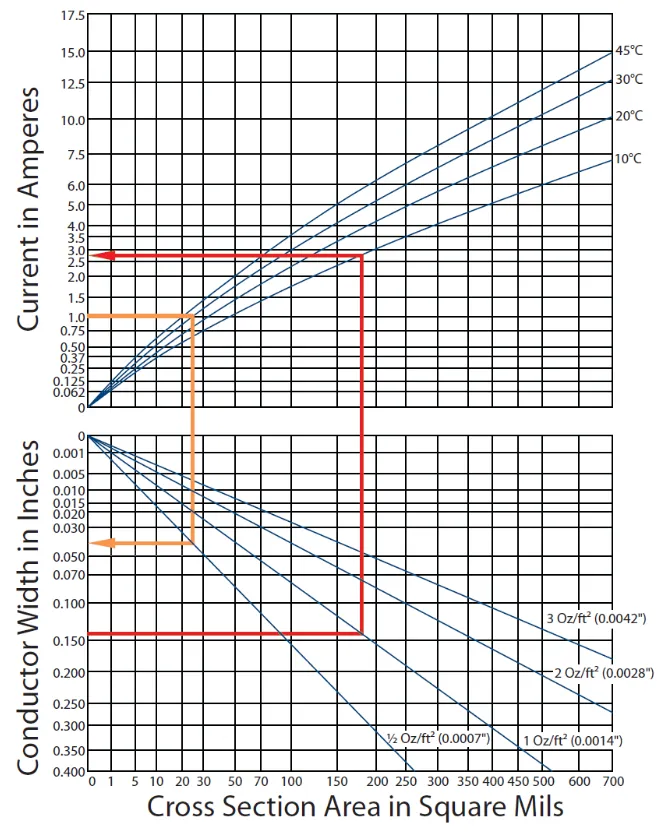

基于IPC-2152保守图表的铜厚预估方法

如下是IPC-2152给出的Conservative Chart(保守图表),保守图表的重要之处是它能应对所有情况,包括内部和外部导体、PCB材料、PCB厚度以及空气(除真空外)等环境条件,从该图表中获得的值非常安全,在任何情况(除真空外的环境)下都有效,不考虑其他变量。

工程师们参照保守图表做设计时,虽然在成本、面积等方面不是最优的,但一定能满足电流和温升要求。

IPC 2152 PCB 电源线宽与电流和温升的关系图

可以通过查IPC-2152 Conservative Chart(保守图表)来计算PCB走线宽度和选择相应的铜厚。

如红色箭头,PCB走线宽度140 mil,使用1oz的铜厚,垂直找到对应的温升要求10°C,然后回到y轴找到可通过的最大电流2.75A。

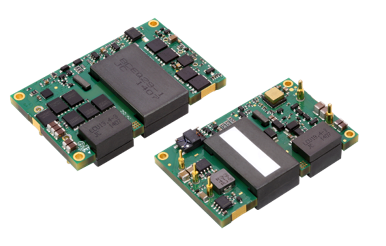

电源砖(6oz铜厚)

如橙色箭头,如果PCB导体需要通过1A电流,目标温升30°C,垂直向下找到不同铜厚下,所需要的走线宽度。如使用0.5oz的铜厚时,走线宽度需要达到40mil。

厚铜PCB制造的三大核心挑战及创新工艺

1. 蚀刻精度控制(铜厚≥3oz时)

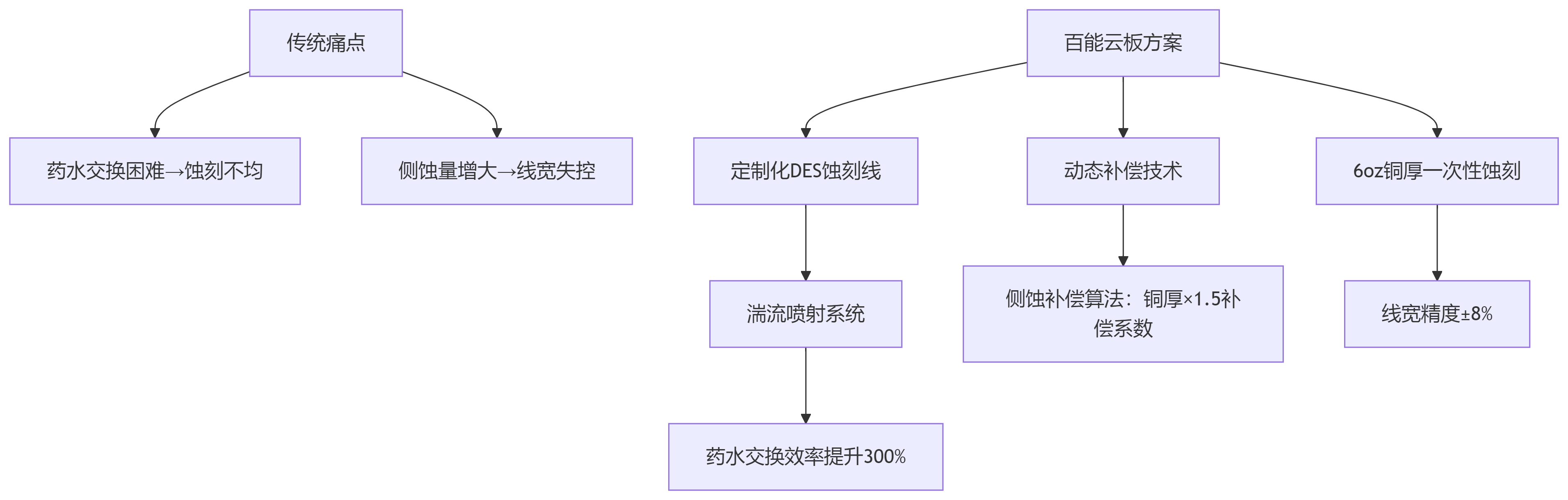

传统痛点

侧蚀加剧 → 线宽公差失控(±50%以上)

铜瘤残留 → 线路短路风险

百能云板工艺突破

采用高纵横比药水配方(铜离子浓度梯度控制)

实现 6oz铜厚40/40μm 精细线路

2. 层压结构稳定性

传统痛点

铜箔与PP片流动失衡 → 分层/白斑

Z轴热膨胀系数(CTE)失配

百能云板解决方案

| 工艺环节 | 创新方法 | 效果 |

|---|---|---|

| 材料选型 | 高树脂含量PP片(RC≥65%) | 填充铜厚落差≥100μm |

| 压合程序 | 三阶升温加压曲线 | 抑制树脂固化应力集中 |

| 铜面处理 | 纳米级粗化技术 | 结合力提升3倍(>1.5N/mm) |

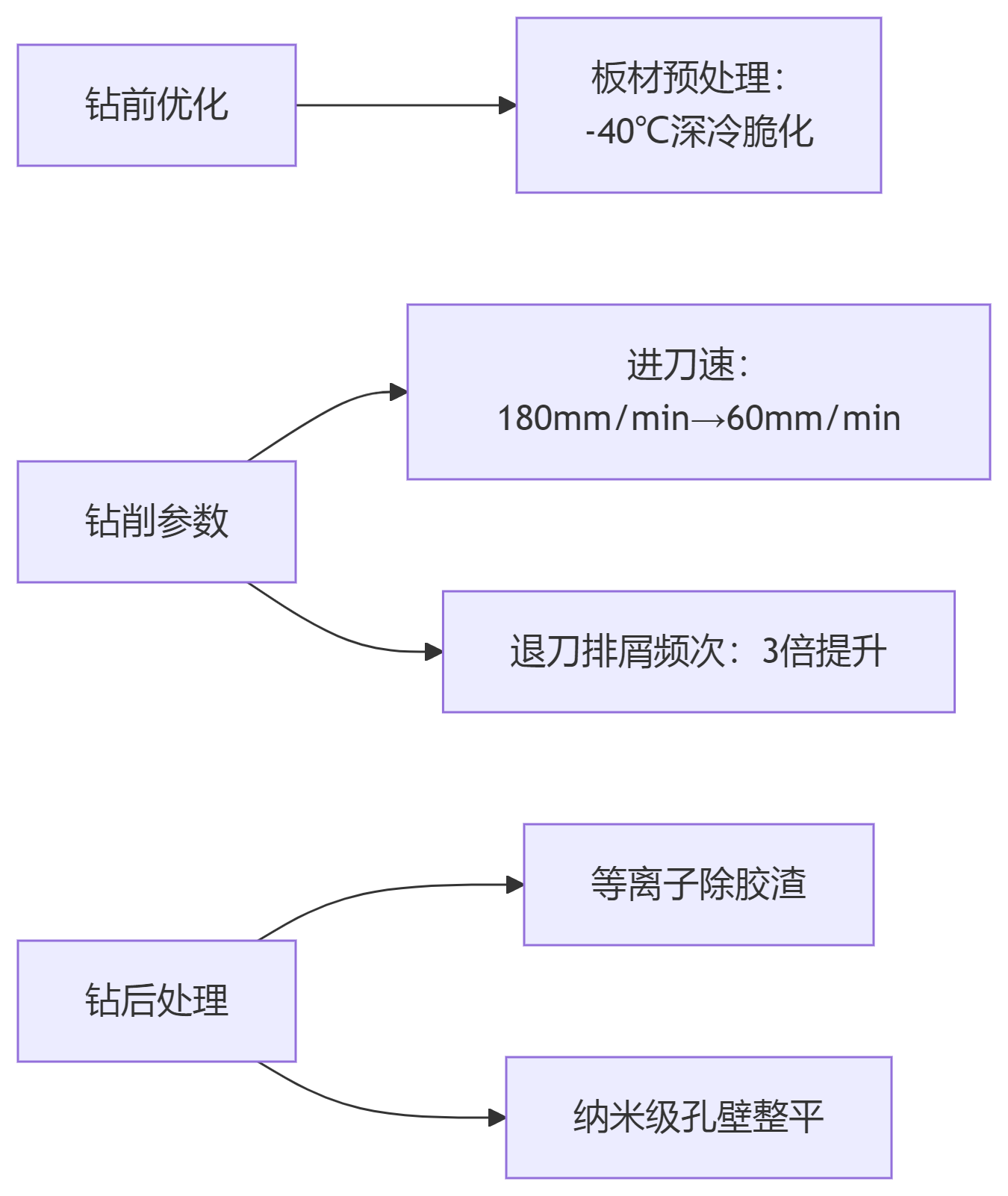

6oz铜厚钻孔难点

断刀率提升300%

孔壁粗糙度>35μm

百能云板关键技术

钻削参数优化

进给速率:3.2m/min(常规板1.8m/min)

退刀排屑频率提升2倍

脉冲电镀填孔工艺

孔铜厚度均匀性>85%(传统工艺<70%)

实现 10:1厚径比 通孔可靠性

应用场景验证

电动汽车控制器案例

需求:12oz铜厚母线层+6层混压

痛点:铜厚差导致压合滑板

大电流端子孔撕裂

百能云板方案:

铜面微沟槽处理 → 层间锁定结构

局部嵌铜块工艺 → 端子区铜厚提升至15oz

RCC(树脂涂覆铜)填隙 → 消除层间空洞

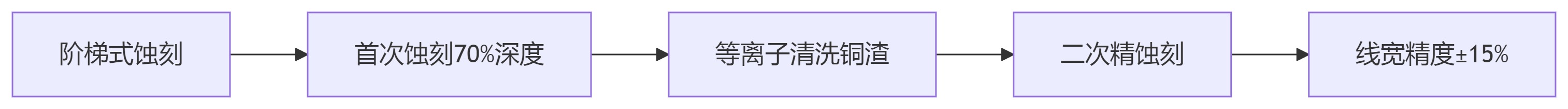

厚铜PCB的蚀刻

在蚀刻环节,药水交换难度加大,侧蚀量也会变大,需要通过多次快速蚀刻和增加蚀刻补偿系数的方式来解决侧蚀量变大的问题。 百能云板定制了厚铜专用DES蚀刻线,可以实现6oz厚铜PCB一次性蚀刻。

2. 层压工艺体系

结构性难题与对策矩阵

| 失效风险 | 传统方案局限 | 百能云板创新工艺 | 量化提升 |

|---|---|---|---|

| 树脂填充不足 | 增加PP片数量 | 低粘度高流动树脂配方 | 填充深度≥150μm |

| 层间滑移 | 手动铆钉定位 | MassLAM+PinLAM复合系统 | 对准精度±25μm |

| 固化不充分 | 延长恒温时间 | 梯度升温策略 80℃→120℃(30min)→180℃(45min) | Tg提升15℃ |

| 热应力集中 | 基材CTE不匹配 | 铜面微蚀锚定技术 | 结合力>1.8N/mm |

设备支撑:Burkle全自动压机:20段压力曲线编程控制

实时介电常数监控:确保树脂流动度处于最佳区间(ε=3.9±0.2)

3. 钻孔工艺进化

突破性成果:

▶ 3.2mm板厚钻孔断刀率 下降80%

▶ 孔壁粗糙度 <12μm(行业平均>25μm)

▶ 15:1厚径比孔铜均匀性 >90%

4. 阻焊技术革命

高低差铜面全兼容工艺

| 常规工艺缺陷 | 百能云板解决方案 | 工艺原理 |

|---|---|---|

| 油墨厚度不足 | 高压旋喷技术(2.5MPa) | 油墨粒子深度渗透 |

| 线路发红 | 铜面纳米化处理(Ra>0.8μm) | 增强油墨附着力 |

| 针孔气泡 | 真空喷涂+超声震荡 | 排除≥0.1mm³微气泡 |

| 流油失控 | 触变型厚铜专用油墨 | 静态粘度>120Pa·s |

工艺链创新:预处理→双面高压喷涂→红外预固化→强对流固化

4oz铜厚单次完成 阻焊覆盖

油墨厚度 35±5μm(高低差区域)