首页/新闻动态/细间距服务器PCB板的可制造性与可靠性解决方案

细间距服务器PCB板的可制造性与可靠性解决方案

在数据中心高速演进的浪潮中,服务器性能的跃升对PCB互连密度提出了严苛要求。随着PCI Express等高速接口带宽需求的激增,PCB信号通道的引脚间距持续压缩,已从传统的1mm以上突破至0.94mm乃至更精细的极限。这场微米级的精密化革命,正将服务器PCB板的可制造性(DFM)与长期可靠性推向严峻的挑战边缘。

信号完整性的精密博弈

为驾驭高速信号传输,工程师依赖两大核心手段:背钻(Back Drilling) 与 超低损耗(ULL)材料。

背钻:以精密控深钻孔切除过孔残桩(Stub),消除信号反射路径,如同精准切除电路“盲肠”

ULL材料:构建低介电损耗的信号通道,类比于铺设高速路的特种沥青

当引脚间距压缩至0.94mm时,技术冲突全面爆发:

| 关键参数 | 常规工艺 | 细间距极限 | 风险系数 |

|---|---|---|---|

| 背钻安全间隙 | >0.2mm | <0.15mm | 钻头偏摆击穿层间 |

| 主钻孔径 | 0.25mm | 0.2mm | 钻针刚性临界 |

| 板厚/孔径比 | 8:1 | 13:1 | 孔壁铜覆盖不均 |

▶ 铜箔微暴露 → 阻抗突变

▶ 金属碎屑残留 → 高频电弧

▶ 层间微错位 → 电磁泄漏

——这些微观缺陷成为高速信号的隐形刺客。

微米级战场:钻孔精度生死局

在417mm×480mm的测试战场上,三家PCB供应商展开精密钻孔对决。研究团队通过激光蚀刻定位耦合器(铜环精度±0.025mm)揭晓残酷真相:

| 供应商 | 主钻定位精度 | 背钻误差叠加 | 战局评级 |

|---|---|---|---|

| A | ≤0.05mm | 可控 | ⭐⭐⭐⭐⭐ |

| B/C | 峰值0.125mm | 致命共振 | ⚠️ 高危失控 |

主钻偏移0.075mm + 背钻完美跟进 → 安全间隙压榨至0.05mm

主钻偏移0.075mm + 背钻偏移0.075mm → 铜层贯穿性暴露 (>0.15mm安全阈值)

更隐蔽的杀机在于机械应力引发的界面微创伤:

玻璃纤维/树脂界面产生树状微裂纹(<5μm)

裂纹网络成为毛细吸水通道 → 湿度↑10% → 绝缘电阻↓40%

通电后电解迁移 → 枝晶生长 → 微短路幽灵

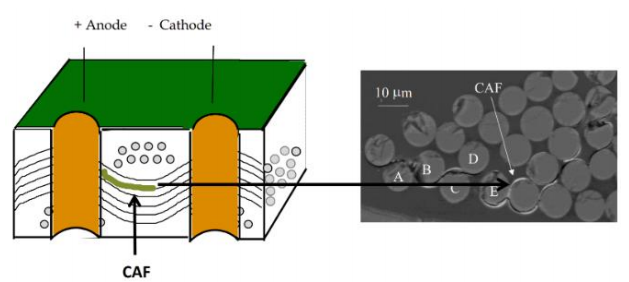

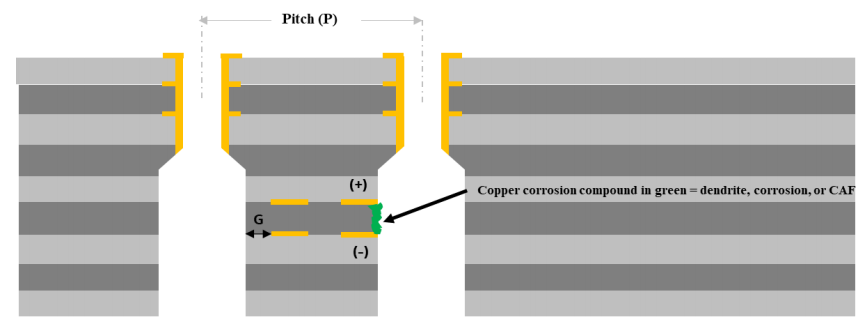

CAF:背钻界面的垂直死亡通道

在85℃/85%RH加速老化实验中,背钻间隙≤0.175mm的样本集体触发电路死刑警报。电化学迁移(CAF)——这种被喻为“电路血管栓塞”的失效机制,首次在背钻界面捕获实证:

铜离子在电场作用下沿裂缝迁移

形成铜盐结晶(如atacamite)

枝晶生长直至桥接两极

绝缘电阻暴跌→电路短路

令人震惊的是,所有未填充过孔的样品在0.1-0.175mm间隙均出现失效!显微镜下可见绿色腐蚀产物如同藤蔓爬满钻孔边缘。这验证了团队的担忧:传统CAF研究聚焦于孔与孔之间的迁移,而背钻工艺引入了全新的失效路径。

过孔填充:最后的救赎

当团队给过孔注入特殊环氧树脂后,奇迹发生了:

所有供应商的CAF风险降为“低风险”

即使0.1mm极限间隙也通过测试

填充材料如同给伤口贴上生物敷料:

物理隔绝铜层与湿气

强化钻孔结构完整性

缓冲热应力冲击

但供应商B的初期样品暴露新问题:填充体与孔壁界面出现微分离。优化填充工艺后,水分渗透通道被彻底封死。“这不仅是填补空隙,更是在重建防护屏障。

IST烽火台:高纵横比过孔的机械刑场

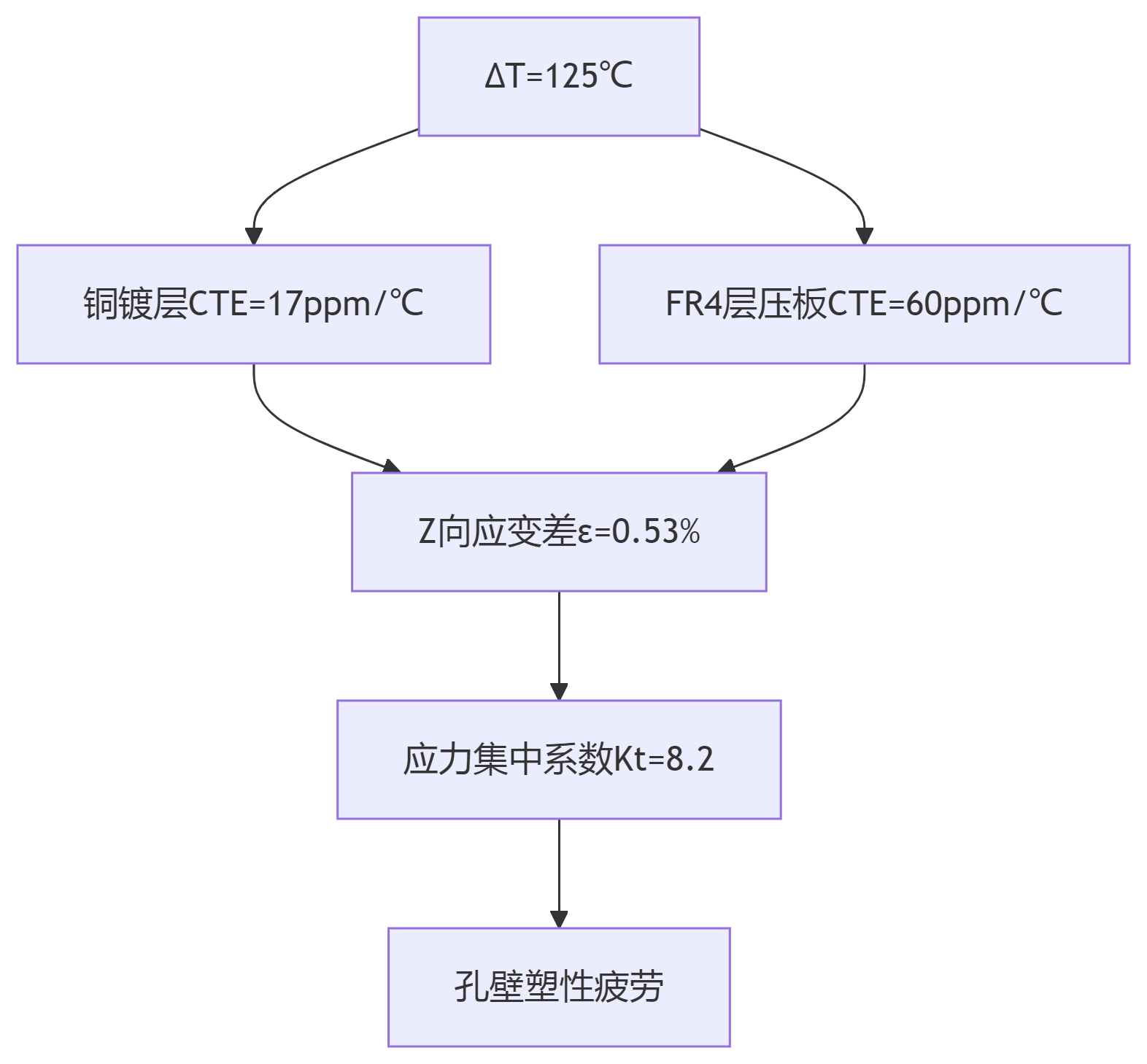

互连应力测试(IST)以25℃←→150℃ 极限热循环施刑,揭穿高纵横比过孔的致命弱点:

| 结构类型 | 循环寿命 | 失效模式 | 报告 |

|---|---|---|---|

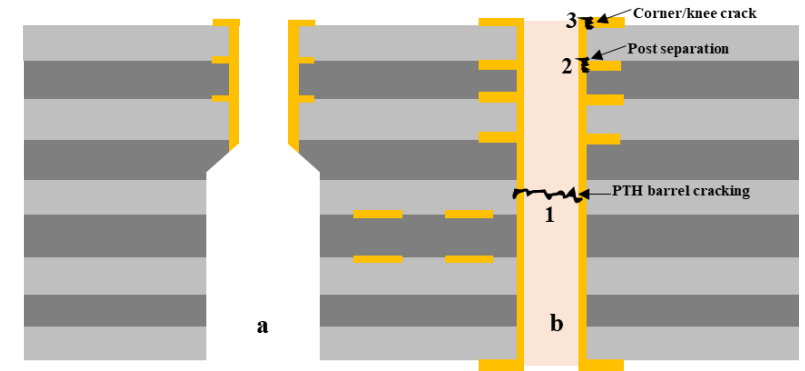

| 13:1标准过孔 | <2000次 | 桶状爆裂 (图1-a) | 孔壁铜层Z向撕裂≥80% |

| 填充过孔 | 2100次 | 界面分离 (图1-b) | 中心填充体脱粘面积>60% |

| 背钻过孔 | >5000次 | 无损伤 | 结构完整性保持率100% |

热膨胀绞杀机制:

颠覆性发现:

背钻工艺通过降低纵横比(13:1→9:1),使应力集中系数下降67%,

意外成为机械可靠性的隐形装甲——电气性能优化与机械强化在此矛盾统一