软硬结合板设计实例解析

越深入研究软硬结合板技术,就越为其层出不穷的创新应用感到惊叹。今天分享几条百能云板总结的实用设计技巧与核心应用理念,希望能为你的项目带来灵感。

动态柔性设计思维

在产品中引入柔性电路,通常基于两个核心目标:一是实现设备的结构紧凑与装配高效;二是让电路成为动态机械结构的一部分,实现真正的“机电融合”。选择软板方案时,也应从这两个根本原则出发。下面我们看一个典型实例,感受柔性电路如何赋予设计全新可能。

应用实例:高精度运动机构(以3D打印机/CNC机床为例)

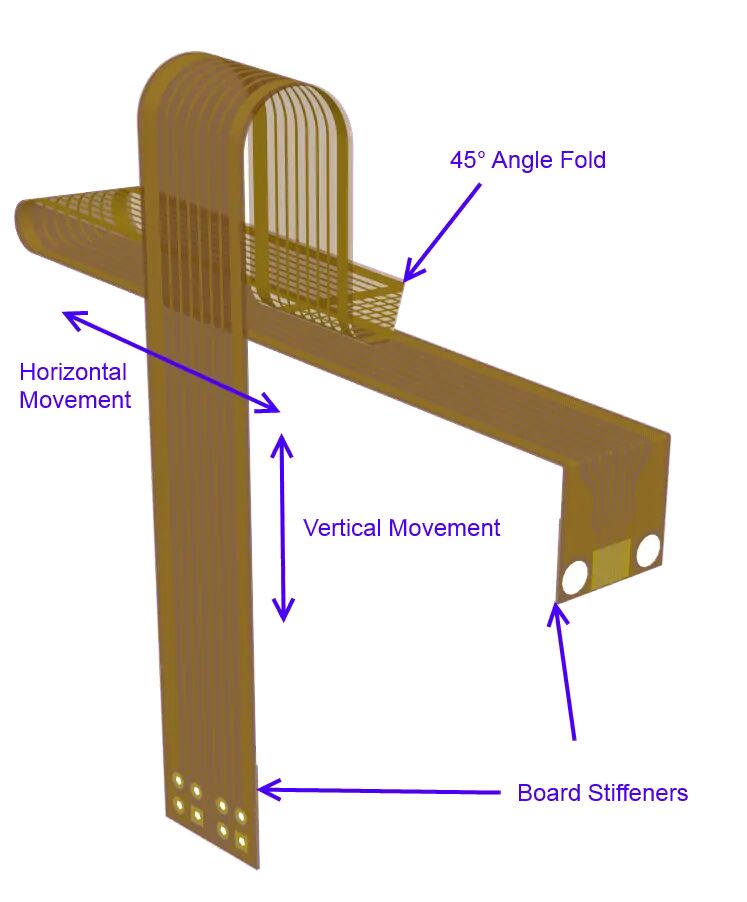

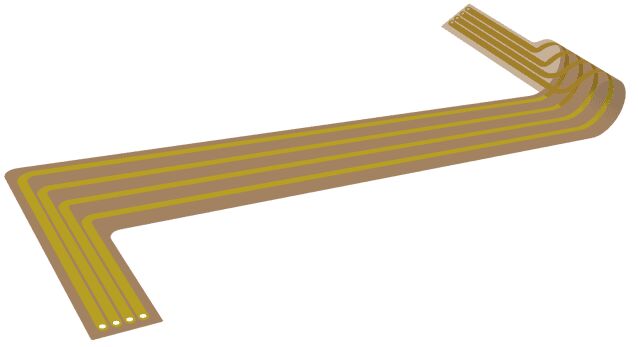

这是一种非常经典的动力与信号传输解决方案,常用于打印头或主轴的运动控制系统。如图所示,柔性电路通常沿设备X轴方向安装,而工具头会进行Z轴方向的运动(本例中实际上展示了X/Z双轴运动,且整个机架还会沿Y轴移动)。

设计要点解析:

长度计算:柔性电路的总长度 = 最大运动行程 + 最小弯曲半径所需长度 + 固定段长度。必须预留充足的余量,避免运动过程中绷直或过度拉扯。

弯曲区域管理:弯折部分通常固定在Z轴运动部件的后方,随其一同运动。必须注意动态弯曲区域的半径控制与应力释放。

材料与工艺建议:

优先选用单层冷轧退火铜(RA铜) 材料,其延展性和抗疲劳性优于压延铜(ED铜)。

尽可能增大弯曲半径,这是提升柔性电路耐弯折寿命最有效的方法。

对于长条型动态弯曲应用,可在柔性电路背面贴合不锈钢加强条进行局部补强,能有效分散应力,显著延长使用寿命。

初始柔性电路设计

制造关键考量:拼板设计与成本效率

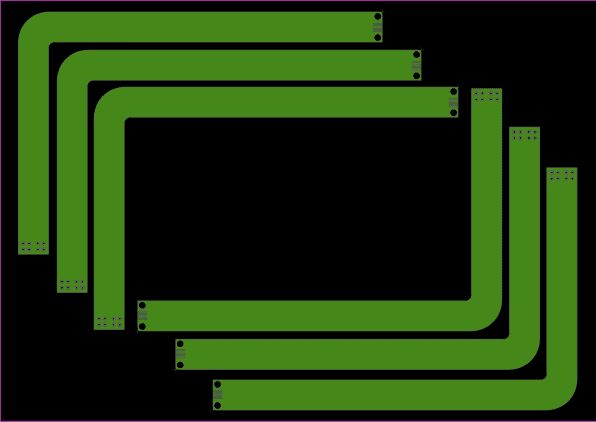

上述实例引出了一个至关重要的制造与成本问题。若严格采用理论上的直角L形设计,其拼板方案(图2)会导致近50%的面板空间浪费,材料利用率极低。此外,在这种不规则的柔性电路上进行元器件焊装(SMT),还需支付额外的工艺成本,并影响生产效率。

图2:直角L形柔性电路的拼板方案,材料利用率较低。

然而,柔性电路的优势在于其设计灵活性。若选用合适的材料并确保正确安装,我们可以实现极小半径的弯折。这为上述应用提供了一个优秀的替代方案——采用45°斜角折痕替代90°直角(图3)。

图3:采用45°折痕优化的拼板设计,显著提升材料利用率。

此设计的关键在于,折痕区域将被固定在大型刚性结构上,不会发生动态弯曲,因此无需担心疲劳损耗。这种优化带来了两大核心优势:

成本大幅降低:拼板布局紧凑,材料利用率极高,直接降低了单片成本。

工艺简化:规整的板形极大简化了SMT贴装流程。

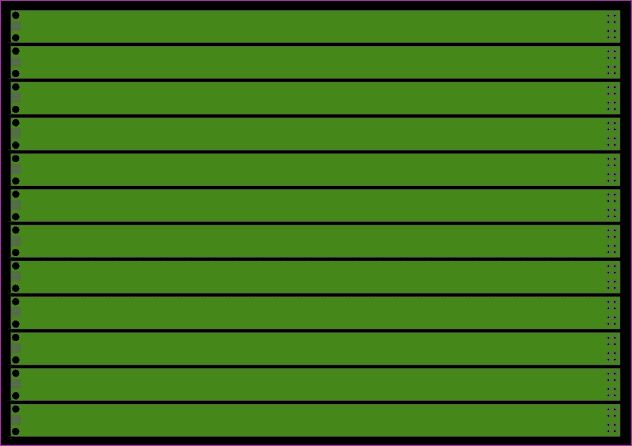

图4展示了采用45°折痕优化方案后的拼板布局。在完全相同的面板尺寸下,新的设计使单个面板可制造的电路数量翻了一倍,极大地提升了材料利用率和制造效率。

图4:折痕优化方案的拼板效果——相同面板尺寸,产量实现翻倍!

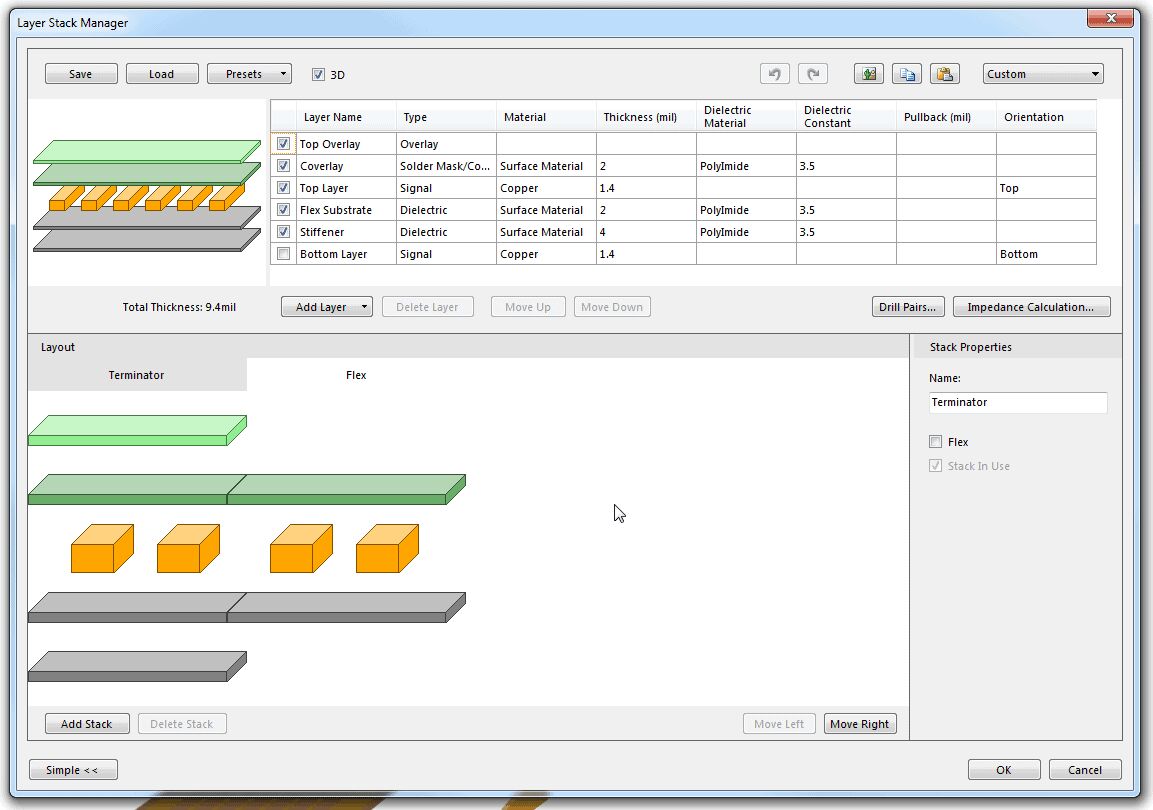

规划层叠结构

与软硬结合板相比,纯柔性电路的层堆叠结构确实更为简单。然而,设计中仍需在面板上合理设置锚定点。大多数柔性电路设计要求在元器件安装区域或接插端添加加强板,以提供机械支撑和稳定性。

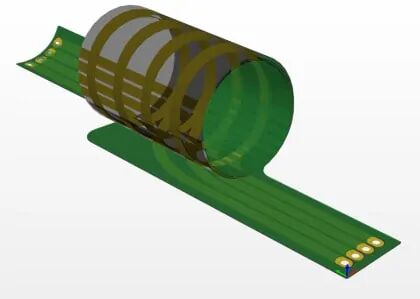

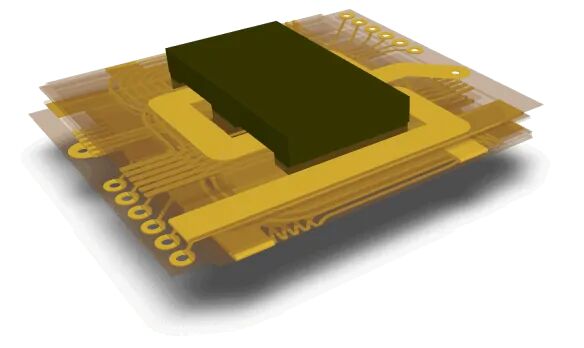

如图5所示,上述机架结构所用的柔性板采用了典型的层叠结构设计。其中加强板区域实为局部“刚性”堆栈,在PCB设计软件中通常以固定的三维形态显示,以明确其结构及安装位置。

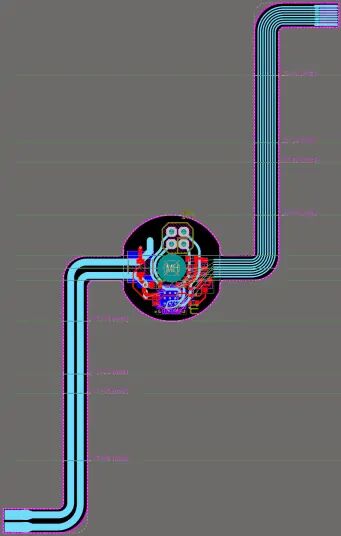

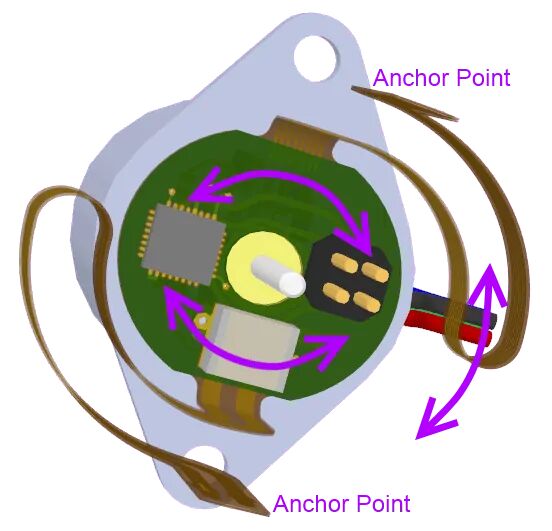

图6:可旋转柔性设计的PCB外框

旋转设备中的应用

如图6所示,我们在PCB编辑器中使用水平辅助线作为设计基准,这可帮助依据柔性电路的弯曲圆周精确勾勒板形轮廓。此外,还可在软件的板级规划模式下,预先定义并可视化柔性电路的弯折区域,并在3D视图中真实模拟其弯曲状态,从而在设计阶段充分验证机械与电气行为的匹配性。

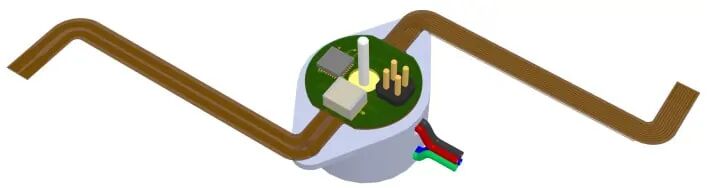

图7:旋转步进控制板的3D视图。

柔性长“臂”结构使得电机及其控制板能够实现超过360°的旋转。

图8:完整装配体的折叠状态3D视图(含集成式步进电机)

为清晰展示机械运动关系,图中标注了运动方向箭头及柔性电路的固定端,以便直观理解线路在旋转过程中的形态变化与应力分布。

该布局结构显著优化了空间利用率,为实现360°以上连续旋转提供了可靠支撑。

本例虽以步进电机为假设对象,但此类设计尤其适用于旋转编码器、高精度旋转传感器等对信号完整性及运动可靠性要求严苛的应用场景。

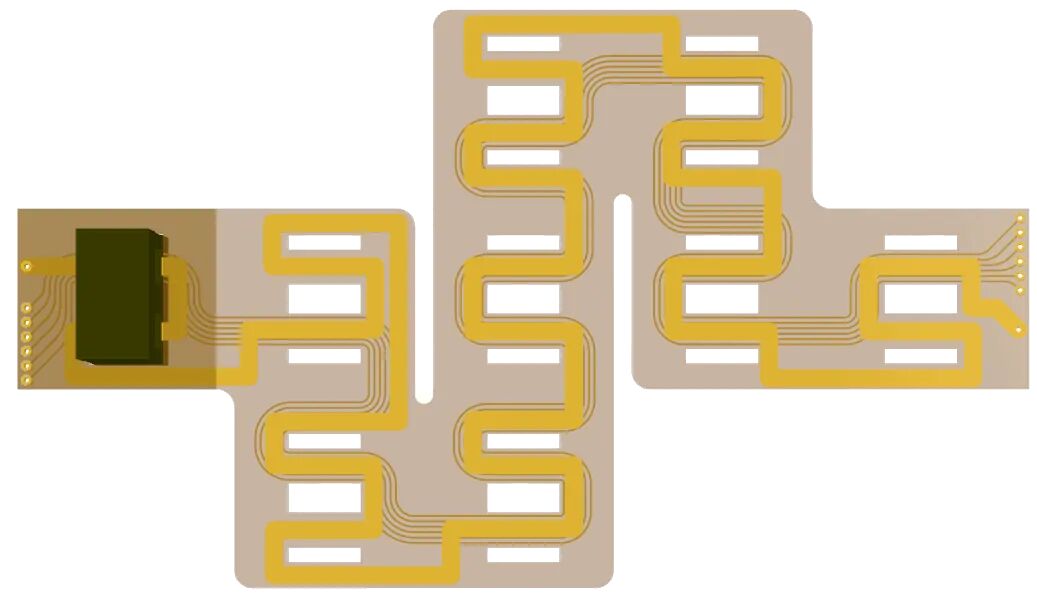

平面磁性元件(变压器与电感器)中的柔性电路应用

柔性电路及软硬结合板技术正日益广泛应用于平面磁性元件(如变压器和电感器)的设计与制造中。此前,我在维修一台43寸液晶电视时便曾亲眼所见——其背光逆变器板上整齐排列着多组升压DC-DC稳压电路,而其中所使用的变压器,正是采用柔性电路作为绕组。

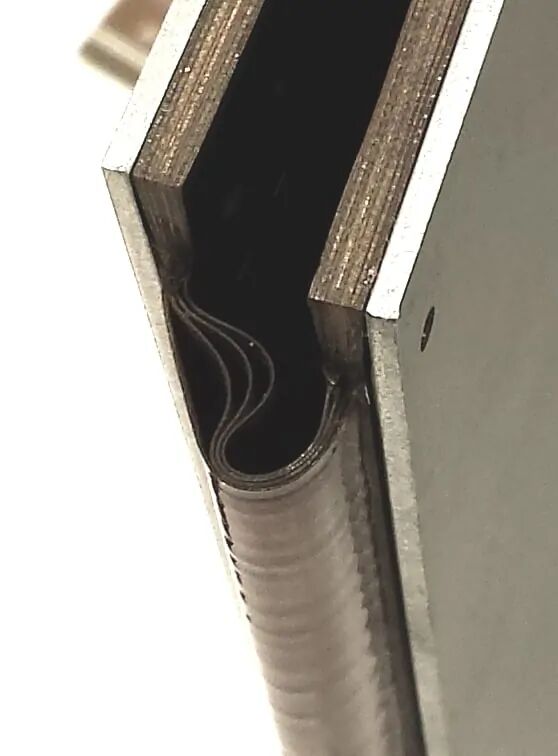

该变压器通过将柔性电路卷绕而成(如图9所示),实现了极高的集成度与空间利用效率,结构极为紧凑。

值得一提的是,该绕组一端连接至一片贴片保险丝。正是这片熔断的保险丝导致了故障。现在回想,当时实在应拍摄一张照片以供大家参考……

采用柔性电路制造平面磁性元件具备多项显著优势:

高隔离性与耐温性:极薄的聚酰亚胺介质层可提供极高的绝缘安全性,同时其优异的高温稳定性也适用于热灌封工艺;

低损耗设计:尽管蚀刻铜绕组需设计更宽的线宽,但其厚度极薄,可有效抑制涡流损耗,有利于提升变压器效率。

图9:未卷绕的四绕组柔性电路电感结构

通过优化绕组的出入端布局(例如将出口与下一绕组的入口重叠布置),可更容易地实现多层绕组之间的连接,从而在不增大平面面积的前提下增加线圈匝数(参见图10)。这种设计相比传统平面独立绕组结构,更适用于高匝数、高功率密度的磁性元件应用。

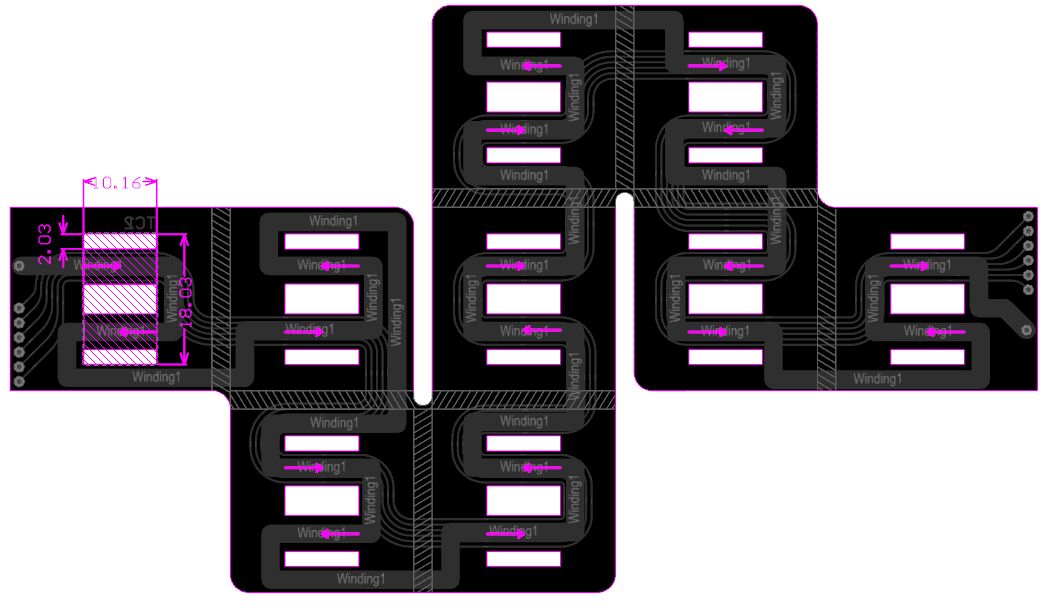

由双面柔性板构建的18层绕组结构

这一设计理念可进一步拓展:通过叠加更多柔性电路层,可构建出更高匝数的集成式变压器。如图11所示,采用双面柔性板经特殊折叠后可形成等效18层的绕组结构,E型平面铁氧体磁芯精准对位并嵌入PCB切口之中。该结构的叠层数量理论上可继续增加,其实际限制主要取决于最终折叠完成后的总机械厚度。

每个磁芯切口中心可布置单匝电感绕组。绕组轨道在磁芯侧边弯折可实现半匝连接。由于侧边有效磁路面积有限,单匝绕组可能无法完全覆盖所需区域,但通过增加一至两个额外的半匝绕组,即可显著提升覆盖效果与磁耦合效率。

图11:柔性电路变压器顶视图与底视图

顶层布置单组大电流绕组,底层则集成六组独立的小电流绕组。此类复杂互连结构可借助Altium Designer中的总线式布线工具高效实现。

为清晰管理绕组方向与折叠关系,避免电气连接错误,需在机械层(Mechanical 1)中添加方向箭头标识。这些箭头与各相邻绕组对应,明确指示铺铜路径及折叠后的相对位置。具体设计细节可参见图12所示的折叠示意图。

图12:机械1层显示板层轮廓以及绕组方向箭头指引。

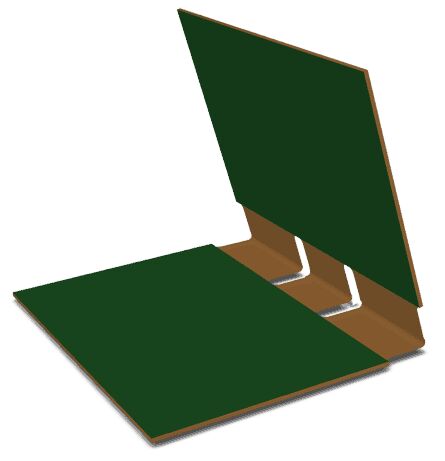

核心柔性部件的安装与集成

该变压器的核心柔性部件安装方式如下图所示。需要注意的是,柔性部分将与软硬结合板相连——通常电路主体位于双层刚性PCB上,而柔性部分则作为实现所有绕组功能所必需的附加层嵌入整体结构中。

在实际设计中,需在“使用大面积柔性层”与“在刚性板中增加更多铜层”之间进行权衡,综合考虑可靠性、工艺复杂度和总体成本。

图13:完全折叠后的变压器结构

其通过精密切口与3D飞磁(Ferroxcube)E18铁氧体磁芯进行嵌合与连接。

多层软硬结合板:如何兼顾柔韧性与耐用性

在军工、航天等高密度应用场景中,常需在极其有限的空间内实现高度紧凑、高可靠性的电路装配。此类设计也常见于高速数字电路,因其在柔性部分走线时往往需引入屏蔽层或参考平面,以保障信号完整性。

此时常面临一项关键矛盾:为维持良好的柔韧性,柔性区域的层数应尽可能少——典型结构仅为“一层聚酰亚胺(PI)基材+双面覆铜+PI保护覆盖膜”的三明治式单层柔性电路。然而,功能需求又往往要求更多电路层。

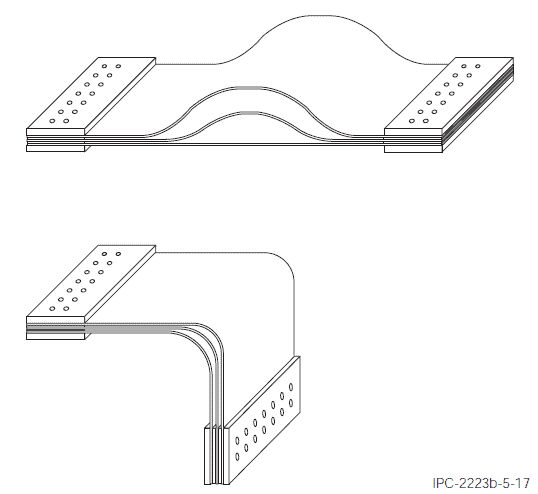

在常规多层柔性结构设计中,若所有柔性部分长度相同(如图14),弯曲时将产生显著机械应力:外层柔性线路受拉伸,内层则受挤压,极易导致疲劳损伤。需特别注意在刚柔结合交界处应涂敷胶珠(Strain Relief)以缓解应力集中。

图14:等长多层柔性电路弯曲时的应力分布示意

为解决该问题,经验丰富的软硬结合板制造商会推荐采用“错位压合”(Bookbinding)工艺。该策略根据弯曲半径与机械行为,对各层柔性电路与基材长度进行差异化设计,使内外层在弯曲时趋于同步变形,从而大幅提升寿命与可靠性,如图15所示。

您可能会认为这种方法(“装订术”)成本较高,且极大地增加了设计复杂度。一种更常用且经济的替代方案是:保持各柔性电路层长度与弯曲半径相同,但将它们彼此分隔并错位排布,避免层叠。这种结构可有效消除弯曲时的内应力,如图16所示。

实现超紧密弯曲而不损失走线层数

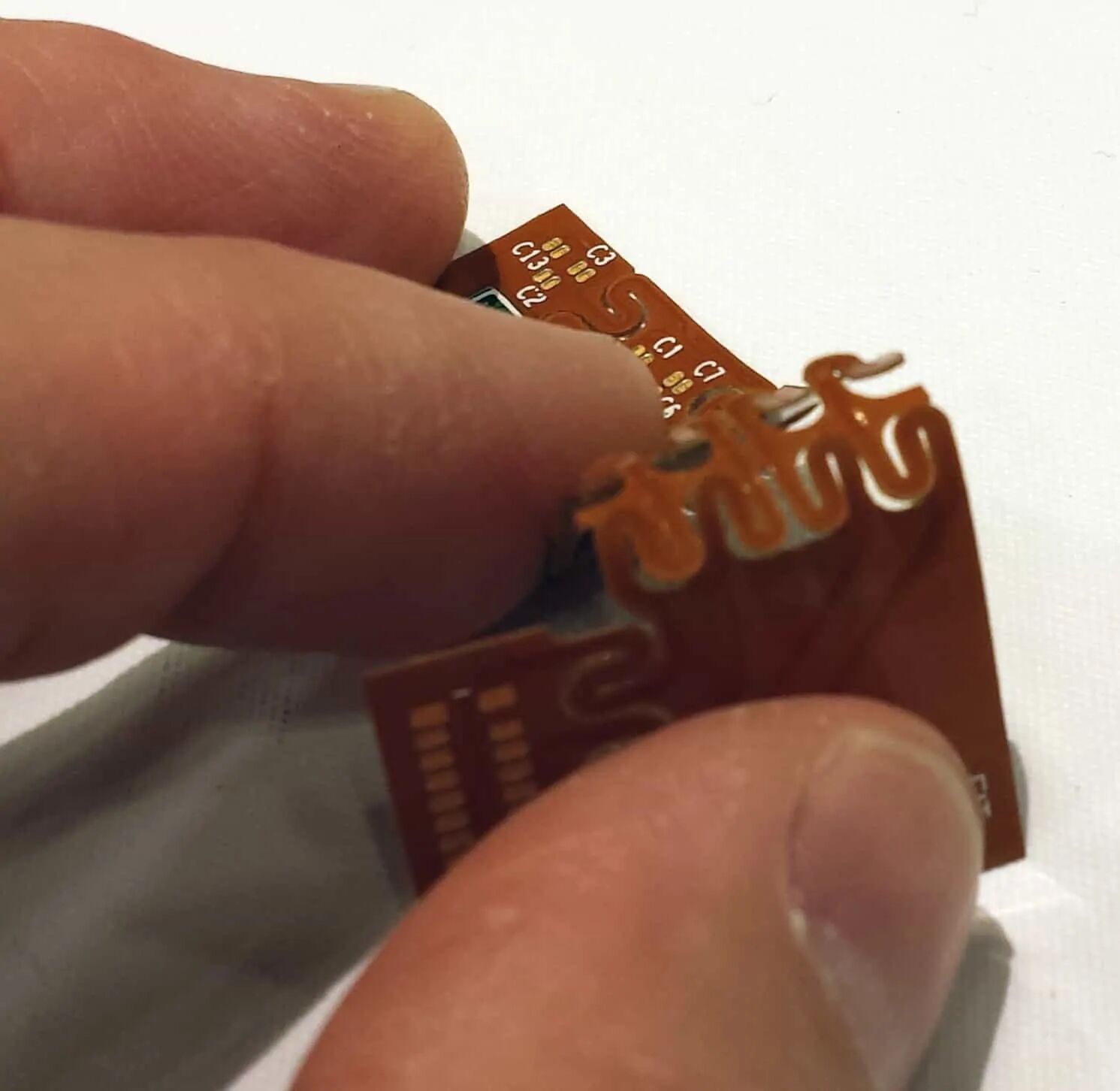

若你未曾亲见,这绝对称得上是一项精妙的设计!在PCB西部展会期间,我于某供应商展台拍摄了一组软硬结合板与柔性电路板的实物照片。图17中位于我拇指与食指之间的,正是一块小巧而先进的电路板——它采用多个S形叶状连接结构,在不牺牲任何走线层数的前提下,显著提高了弯曲区域的灵活性与最小弯曲半径。

尽管图片细节可能受限,但仍可辨认出元器件均装配在背面带有加强板的区域,在保证机械稳定性的同时,实现了极高密度的三维互联。

图17:具有多个铜皮层并且保持180°的弯曲。

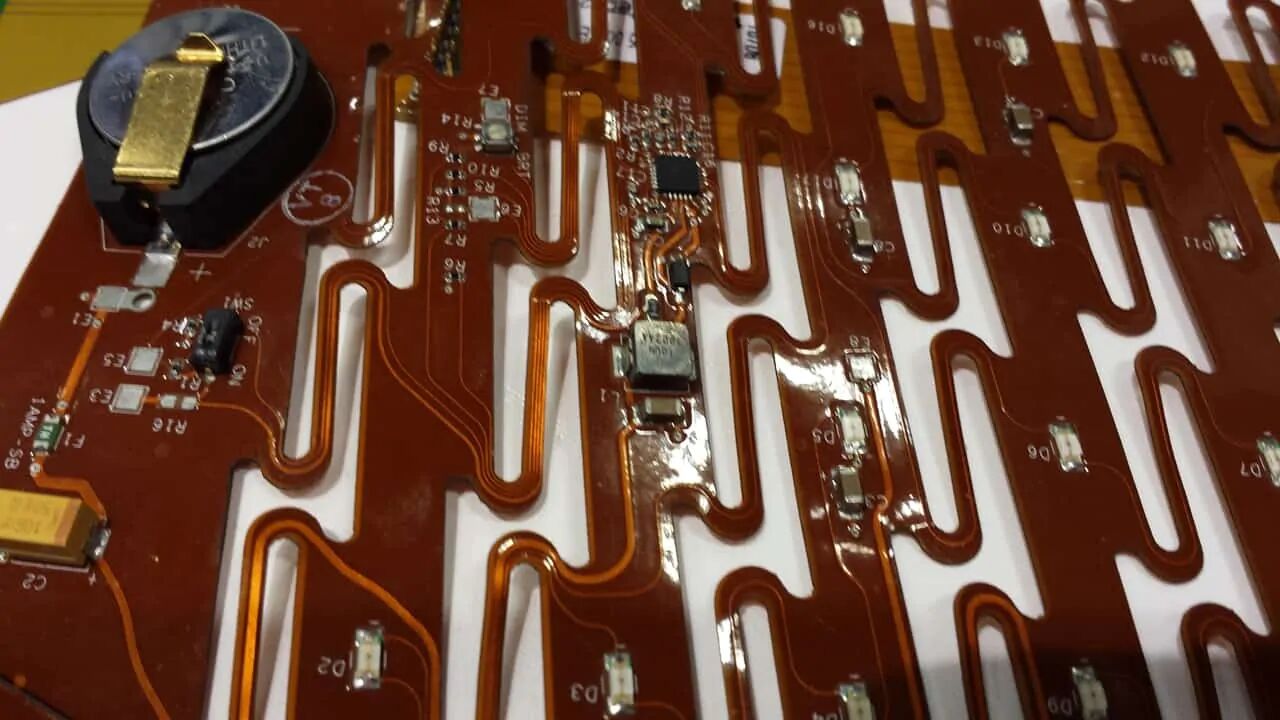

这一设计理念具备高度的可扩展性与多样性应用潜力。如图18所示,该方案被成功应用于一款超柔性显示板的设计中:LED矩阵被精确排布于宽度较大、带有加强板的刚性区域,而每个LED均通过独立的线路进行控制,实现了高精细度的显示功能。

整个组装体采用多层铜箔与聚酰亚胺(PI)薄膜压合而成,工艺要求极为严格,在确保可靠性的同时维持了整体的柔韧性。通过引入S形弯曲走线布局,该显示板能够完美贴合弧形外壳的内部结构,充分体现了软硬结合技术在三维空间装配中的独特优势。

图18:X-Y S型弯曲柔性阵列。

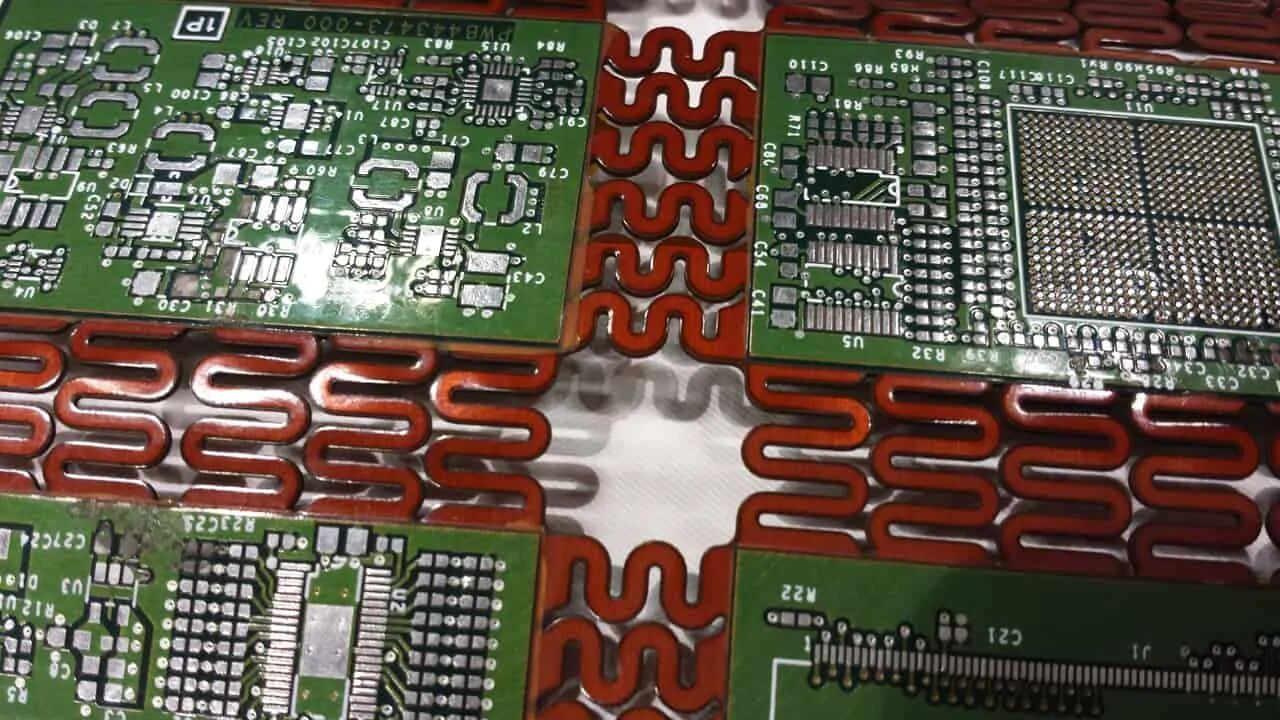

这一设计理念可进一步拓展至更为复杂的应用场景,图19所展示的案例便是一个极具创新性的代表。该设计结构极为紧凑,据PCB制造商介绍,其每个独立的柔性区均包含8个信号层。尽管层数较多,柔性区域本身的弯曲性能有限,但通过引入多重S形走线布局,成功实现了在狭小机械空间内的高密度折叠装配,并支持数百个高速存储与显示接口的可靠连接。

值得注意的是,该柔性电路的顶层采用整体铜皮层作为屏蔽层,有效保障了高速信号传输的完整性。此外,在刚柔结合区域的边缘处涂有专用粘接剂,进一步增强了结构的机械稳定性。

图19:8层柔性区域与4层刚性区域相结合的先进软硬结合板设计