首页/新闻动态/SiC芯片与陶瓷基板连接:钎焊还是烧结?终极选择取决于应用场景

SiC芯片与陶瓷基板连接:钎焊还是烧结?终极选择取决于应用场景

在新能源汽车、储能、轨道交通等领域飞速发展的当下,碳化硅(SiC)功率器件正凭借其耐高温、高频率、低损耗的卓越特性,加速取代传统硅基器件,成为新一代电力电子的核心。然而,一个常被忽略的关键是:SiC器件的性能潜能能否被彻底释放,极大地依赖于封装环节中——“芯片与金属化陶瓷基板”的连接可靠性。这就如同建造摩天大楼,地基的坚固程度直接决定了整座建筑的安全上限与使用寿命。

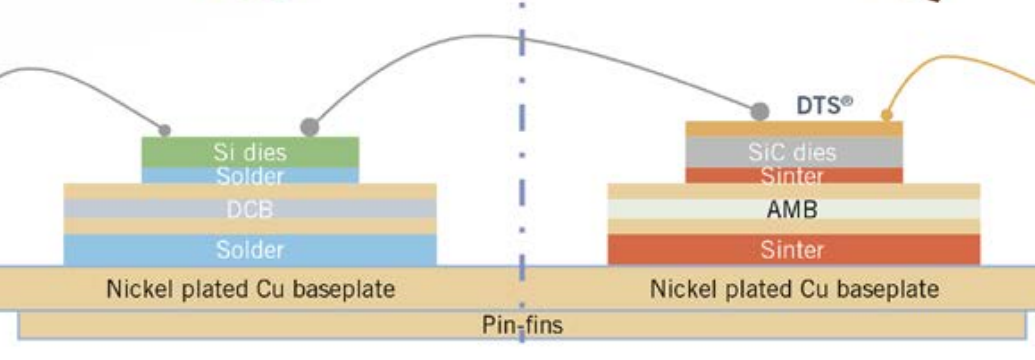

目前,行业普遍采用的两种连接工艺——钎焊与烧结,虽然目标都是实现芯片与基板的牢固结合,但其内在原理和最终性能表现却存在天壤之别,直接决定了功率模块的可靠性、寿命乃至整体性能。要洞察二者的优劣,必须从最根本的“连接机理”入手。

钎焊 (Brazing/Soldering):液态金属的“胶合”艺术

钎焊工艺类似于“用熔化的金属胶水进行粘接”。它采用一种熔点低于芯片和基板的钎料合金(如常见的Sn-Ag-Cu或无铅焊料、Ag-Cu合金等)。加工时,加热至钎料熔点以上,使其熔融为液态,通过毛细作用填充并润湿连接界面,冷却凝固后形成冶金结合。在此过程中,SiC芯片与陶瓷基板本身不熔化,仅有钎料经历了固-液-固的相变。其原理与我们用焊锡连接电线无异,优势在于工艺成熟、成本较低,但形成的连接层导热、耐温及机械性能均受限于钎料本身。

烧结 (Sintering):固态颗粒的“锻造”融合

烧结工艺则截然不同,它更像是“将细沙压铸成坚固的砖块”。该工艺不使用预制合金,而是采用纳米级或微米级的纯金属粉末(如纳米银粉或铜粉)。在相对较低的温度(200-400°C)和较高压力(1-50 MPa)的共同作用下,金属颗粒通过表面扩散和晶界扩散相互融合、长大,最终形成致密、接近体材料性能的连接层。整个过程无明显液相出现,是金属颗粒在热力与机械力驱动下固态成键的过程,从而实现高强度、高可靠性的连接。

机理差异导致工艺参数分道扬镳

连接机理的根本不同,使得两种工艺的实际操作参数大相径庭:

温度:钎焊温度取决于钎料选择,范围较宽(Sn基钎料约220-250°C,Ag-Cu钎料则需780°C以上);而烧结工艺通常在200-400°C的中低温区间内完成,既能匹配SiC的耐高温特性,又可避免高温对材料的热损伤。

压力:钎焊通常无需或仅需极小压力(<1MPa),依靠液态钎料的毛细作用实现填充;烧结则必须施加可观的压力,以驱动颗粒重排、变形和扩散,确保连接层的致密性与低孔隙率,压力不足极易导致烧结体疏松而失效。

在材料选择上,两种工艺存在根本区别:钎焊采用成分预先设计好的钎料合金,常通过添加Sn、In、Zn等低熔点元素以降低熔化温度;而烧结则使用高纯度金属微粉(如纳米银粉、铜粉)所制备的浆料或预置片,其中可能含微量有机载体,但在烧结过程中会完全分解挥发,最终形成近乎纯金属的连接层。

在工艺环境方面,两者均需在惰性(如N₂)或还原性(如H₂)气氛保护下进行,以防止氧化、保证连接质量。但由于烧结所用金属粉末比表面积巨大、活性极高,对气氛纯度和氧含量的控制要求远高于钎焊。

这些材料与工艺的本质差异,最终深刻影响了连接层的性能表现,也直接决定了SiC器件在实际应用中的效能与寿命:

热导率方面,钎焊层热导率受钎料组分限制:常见Sn基钎料仅50–80 W/(m·K),高性能Ag-Cu钎料也多在250 W/(m·K)以下;而烧结银和烧结铜的热导率可分别达到250–300 W/(m·K)与300–350 W/(m·K),非常接近体材料 values。更高的热导率可显著提升散热能力,降低结温,这对高功率密度的SiC器件至关重要。

耐高温性能方面,钎焊层的工作温度上限受钎料熔点制约:Sn基钎料通常低于200°C,Ag-Cu钎料也难以超过780°C;反观烧结银层(熔点961°C)和烧结铜层(熔点1085°C),可稳定工作于300–500°C高温环境,完美匹配SiC器件200–300°C的工作温度需求,从根本上杜绝了连接层高温软化或失效的风险。

热循环可靠性更是烧结的优势领域。钎焊层与SiC/陶瓷基板之间存在显著热膨胀系数(CTE)失配(如Sn钎料CTE≈23 ppm/°C,AlN陶瓷CTE≈4.5 ppm/°C),在温度循环中易积累应力导致疲劳开裂,通常只能承受1000–3000次循环;烧结银或铜不仅CTE更接近半导体材料,还具备一定的塑性变形能力,可有效缓解热应力,热循环寿命普遍超过5000次,甚至可达上万次,极其适合新能源汽车、储能系统等需承受剧烈温度变化的应用场景。

详细对比分析:钎焊 vs. 烧结

为了更清晰地展示两者的区别,请看下表:

| 特性 | 烧结 (Silver Sintering) | 钎焊 (Brazing/Soldering) | 对SiC应用的意义 |

|---|---|---|---|

| 连接温度 | 低温烧结(250-300°C) | 高温焊接(280-800°C+,取决于钎料) | 烧结工艺温度低,热应力小,对芯片更友好。 |

| 工作温度 | 极高(可达250°C以上,甚至400°C),熔点>900°C | 较低(由钎料决定,通常<200°C),熔点低 | SiC本身耐高温,烧结连接使其高温性能优势得以发挥。 |

| 导热性 | 极优(>200 W/mK),纯银连接 | 较差(通常20-50 W/mK),含其他金属 | 极大降低热阻,提升SiC芯片的散热能力,是其核心优势。 |

| 导电性 | 极优(接近纯银) | 良好(但电阻率高于银) | 降低连接层电阻,减少导通损耗。 |

| 机械强度 | 非常优异 | 良好 | 能承受更大的功率循环和热机械应力,可靠性更高。 |

| 工艺要求 | 需加压、需纳米银膏、表面要求高、工艺控制严格 | 工艺成熟、无需加压、操作简单、成本低 | 烧结设备投资和工艺难度更高,是其主要缺点。 |

| 成本 | 高(材料贵、设备贵) | 低(材料便宜、设备成熟) | 钎焊在成本敏感的低功率场景仍有优势。 |

| 可靠性 | 卓越(抗热疲劳、耐高温老化) | 良好(但在高温和热循环下易失效) |

当然,工艺选择需综合考量成本因素:

钎焊在成本方面优势明显。钎料价格较低,工艺设备(回流焊炉、真空钎焊炉)成熟且投资较小,生产周期短(保温时间5–30分钟),生产效率高,非常适用于对成本敏感的中低功率场景,如小型光伏逆变器、工业通用变频器等。

烧结目前成本较高。纳米金属材料(尤其是银粉)价格昂贵,铜粉虽成本较低但需严格防氧化;工艺设备(特别是加压烧结炉)复杂度高,投资可达钎焊设备的3–5倍;再加上工艺周期长、需精细控温,导致生产效率较低。因此,该技术目前主要集中于高端市场,如新能源汽车主驱逆变器、大功率储能PCS、轨道交通牵引变流器等追求极致性能与可靠性的应用领域。

不过,随着技术的持续演进与规模化应用,烧结工艺的综合成本正稳步下降。特别是纳米铜烧结技术在抗氧化和工艺兼容性上的突破,在显著降低原材料成本的同时,仍能维持优异的导热与可靠性表现,有望成为未来高功率SiC器件封装的主导技术。另一方面,钎焊工艺得益于高度成熟的产业链和明显的成本优势,在中低功率市场仍将保持重要地位。

总体而言,钎焊与烧结并非简单的替代关系,而是应用场景互补的技术路线。实际选择需综合考虑具体应用场景、功率等级、可靠性要求及成本约束。可以预见的是,随着SiC器件不断向高功率、高温运行与长寿命方向发展,性能更卓越的烧结工艺将迎来更广阔的应用空间;而钎焊也仍会在其优势领域持续发挥价值。二者并行发展,共同推动SiC功率模块封装技术向前迈进。