PCB嵌埋式封装之S-Cell

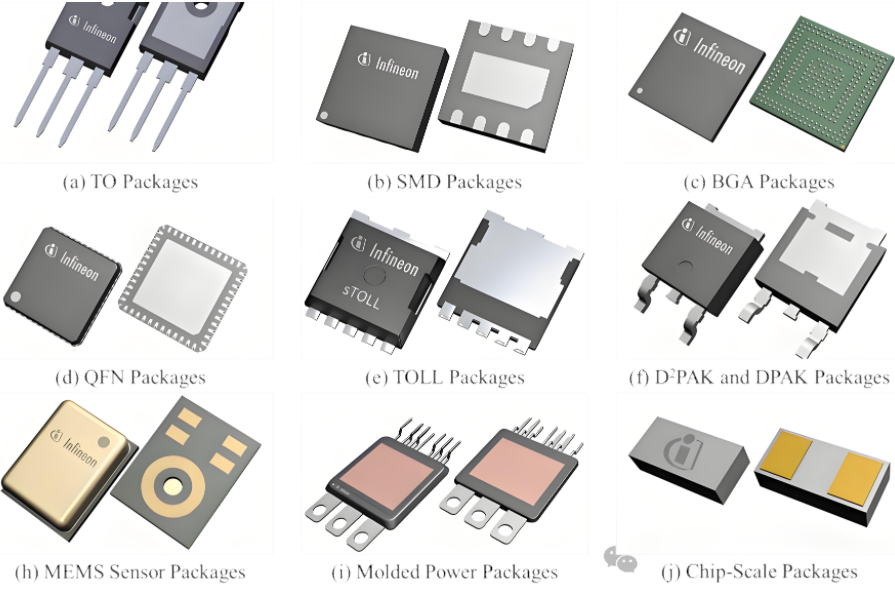

新能源汽车、数据中心及光伏产业的飞速发展,对功率电子器件的功率密度、效率与可靠性提出了前所未有的严苛要求。传统封装形式(如TO、SMD、QFN、LGA),其在寄生参数、热管理和结构可靠性方面的瓶颈日益凸显,已成为制约系统性能进一步提升的关键障碍。

为突破这些限制,业界将目光投向嵌埋式封装这一前沿技术。其中,S-Cell封装方案以其卓越的设计理念成为代表性解决方案。它通过将芯片直接嵌埋于PCB介质层内,实现了:

显著降低寄生参数,提升开关性能与效率。

优化双面散热路径,解决高热流密度难题。

增强结构保护与互连可靠性,延长器件寿命。

S-Cell技术不仅是封装形式的革新,更是为下一代高功率密度应用铺平了道路。

什么是S-Cell?

随着嵌埋式封装技术因其卓越的性能优势而日益成为行业热点,一种名为S-Cell(Standard Cell,标准单元) 的创新解决方案正备受关注。

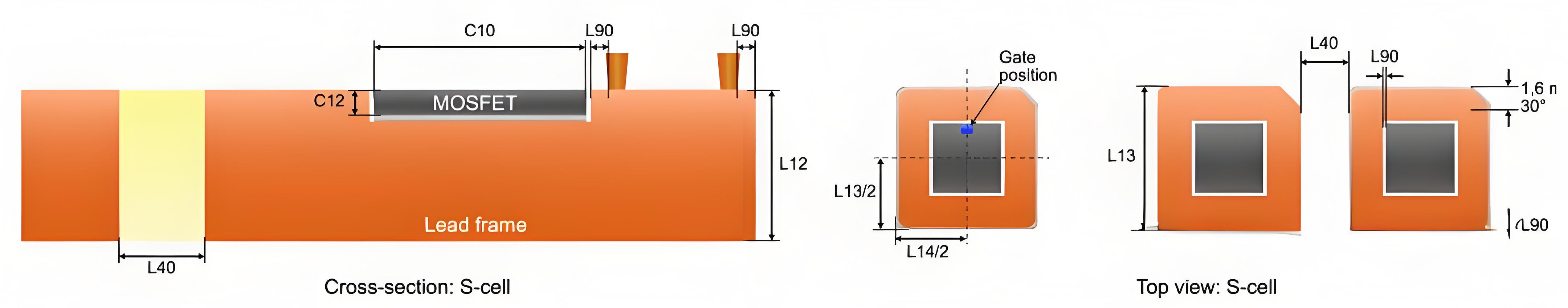

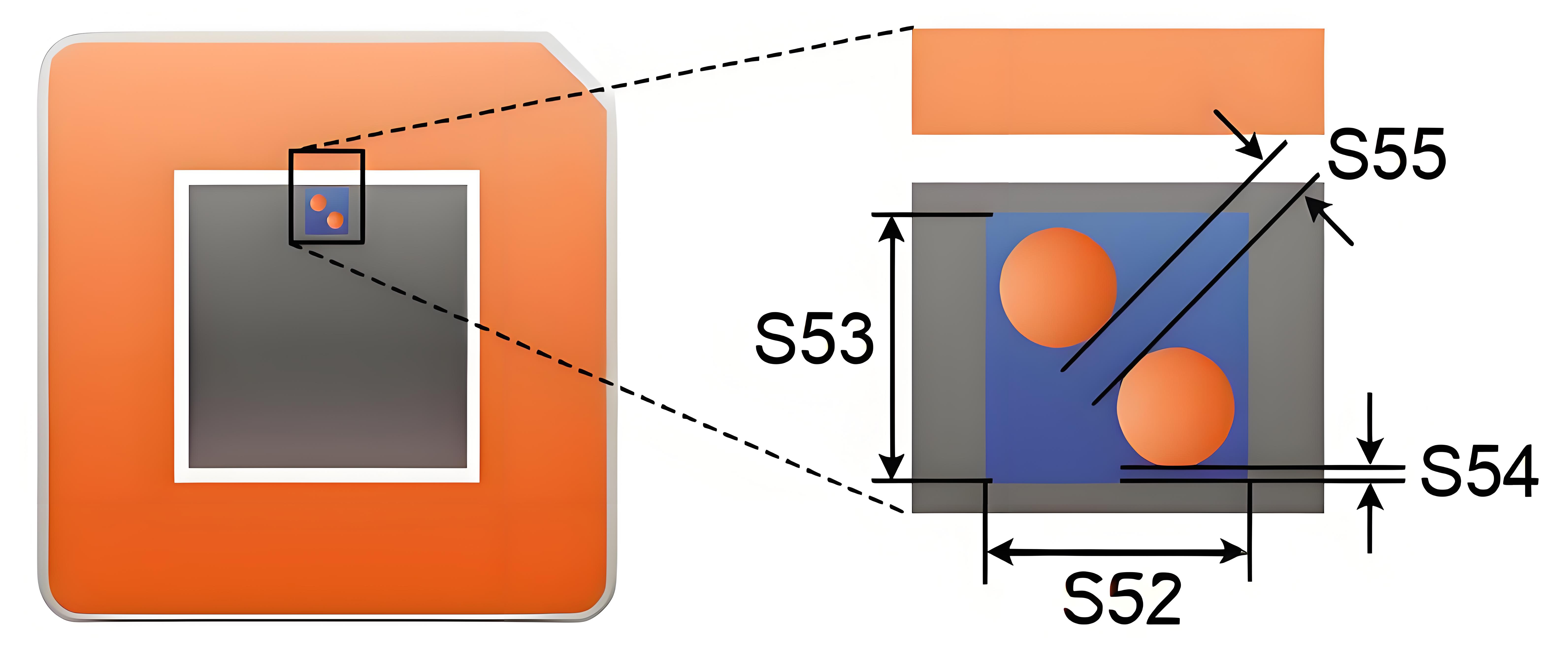

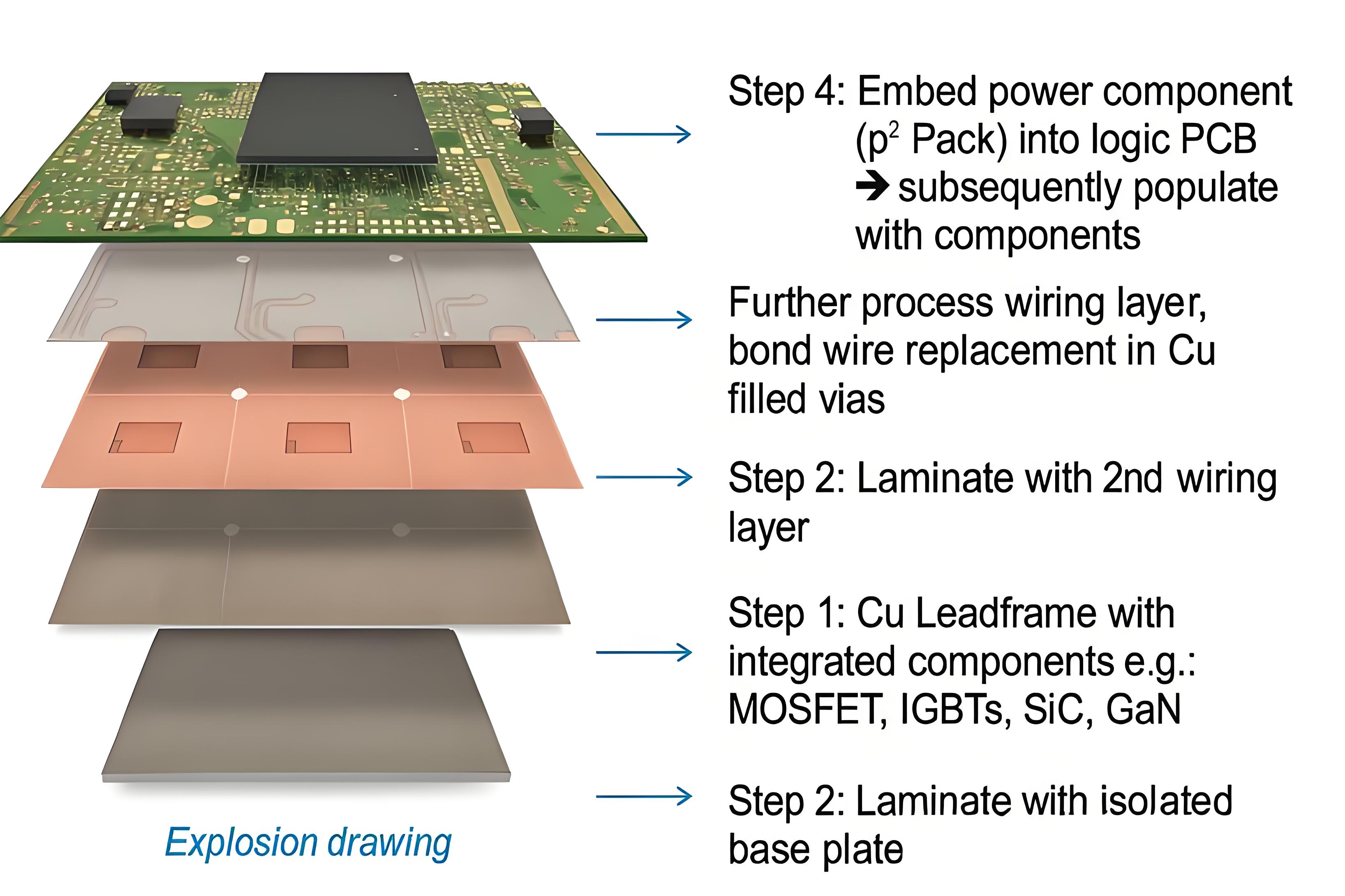

图2

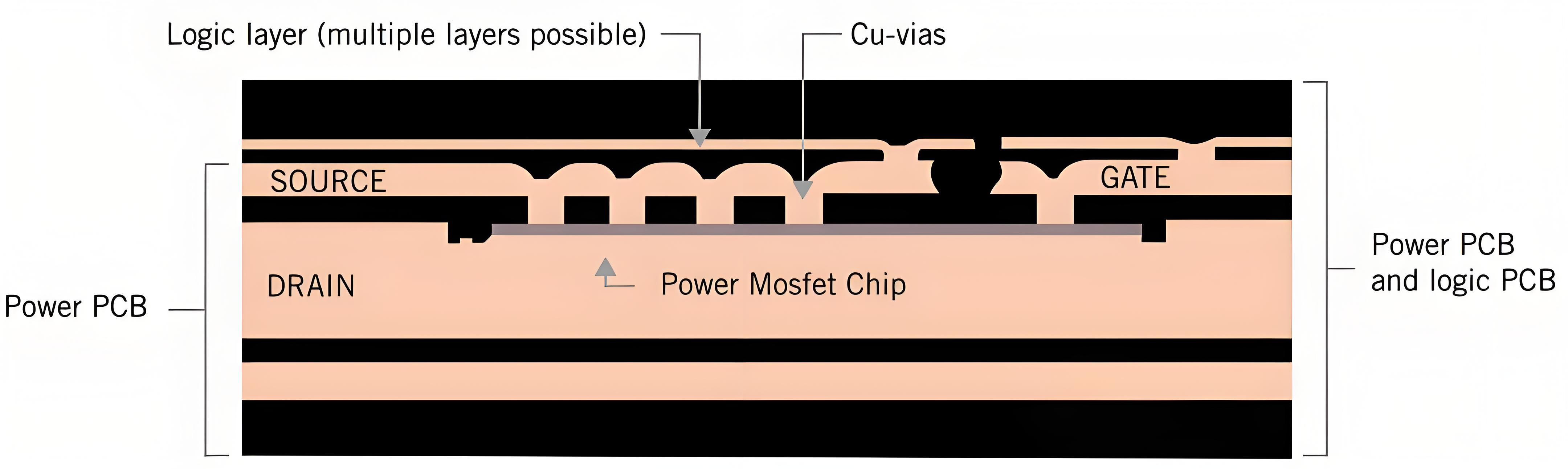

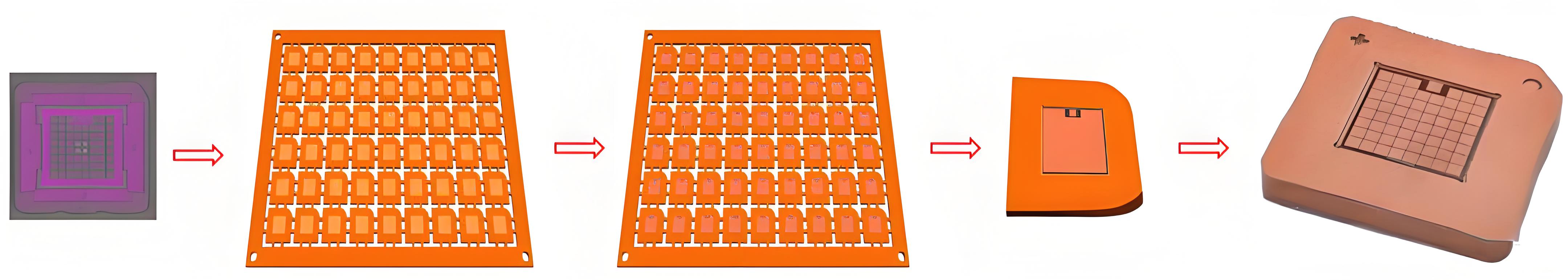

图3

如图2所示,S-Cell是专为PCB嵌埋式封装而设计的标准化预制单元。该技术由英飞凌(Infineon)开发,并借助施韦策电子(Schweizer)的Smart p² Pack 工艺(图3)实现量产与集成。这种强强联合使S-Cell不再是实验室概念,而是已在行业中崭露头角的成熟解决方案。

相较于传统封装,S-Cell的核心优势在于:

标准化: 作为“即插即用”的预制单元,简化了设计、采购和组装流程,加速了嵌埋式技术的推广应用。

高性能: 通过Smart p² Pack工艺将芯片直接嵌埋于PCB内,实现了极低的寄生参数、优异的热管理能力和更高的互连可靠性。

高集成度: 为功率半导体、控制器等器件提供了超紧凑的封装方式,是实现系统高功率密度化的关键。

加工工艺:

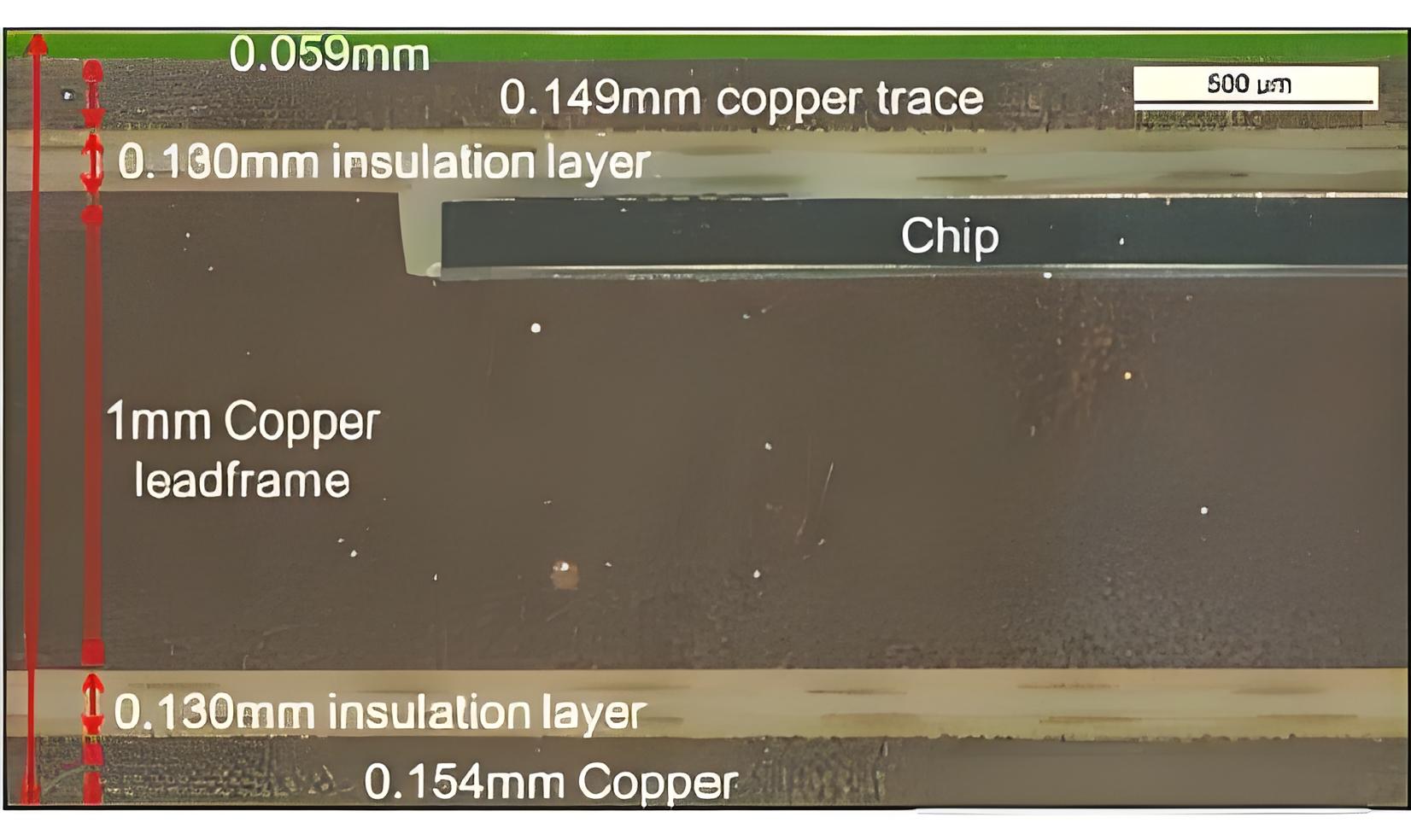

Layout及关键尺寸:

S-Cell的工艺流程

S-Cell的工艺始于一个精密的带腔体引线框架。功率半导体芯片被置于其中,并通过扩散焊接或瞬态液相键合(TLPB)——这些尖端工艺保障了芯片连接的终极可靠性与性能。银烧结技术也可应用于此。

此流程的关键成果是形成了一个完全平坦的单元结构:芯片表面与引线框架表面齐平。这一卓越的平面性至关重要,它使得S-Cell能像普通元器件一样被流畅地层压嵌埋进PCB内部,无需担心应力集中或连接失效问题。

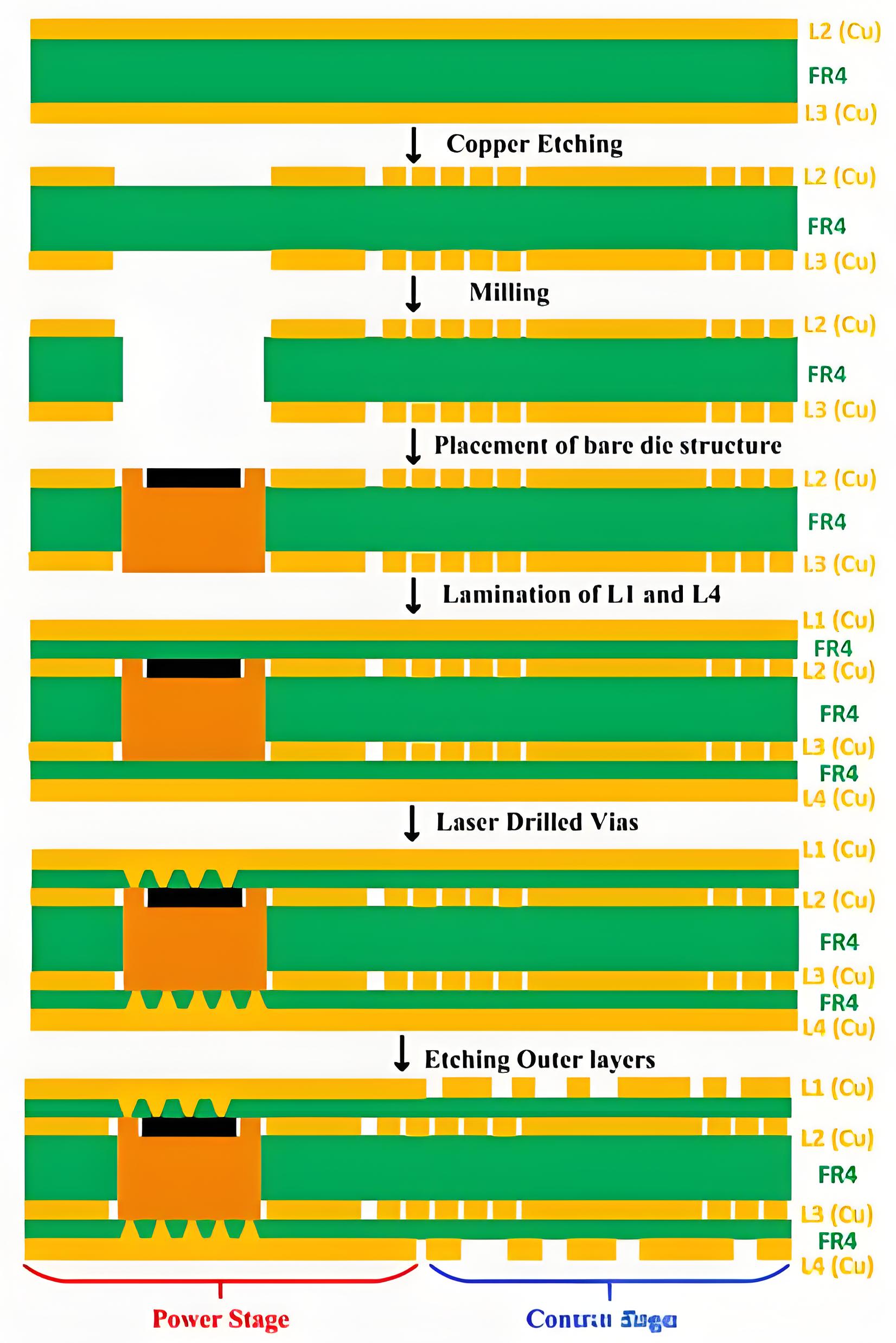

PCB嵌埋的工艺流程

S-Cell 核心应用领域

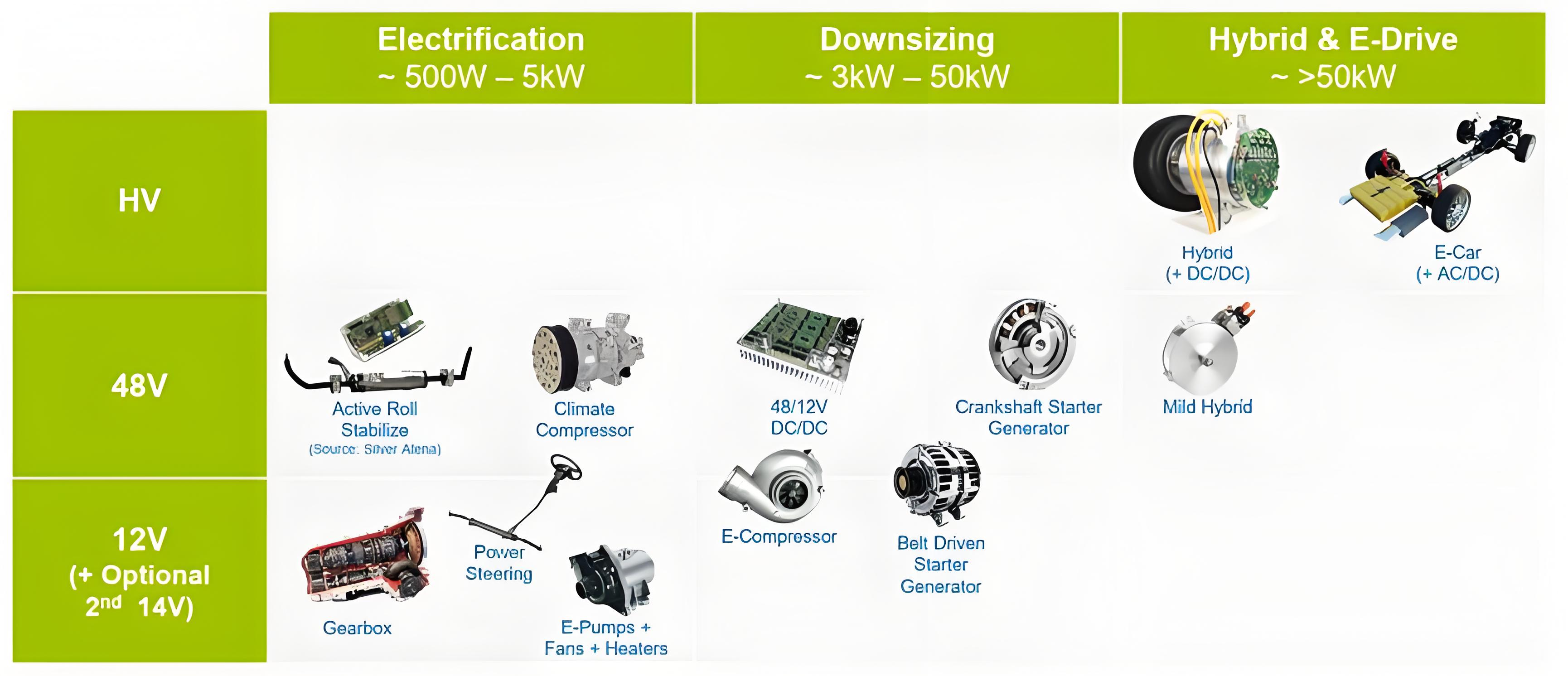

1. 新能源汽车 (xEV)

这是S-Cell最具潜力的应用市场。电动汽车的电驱系统正在向更高电压、更高效率、更小体积发展。

主逆变器: 作为电动汽车的“心脏”,其核心是IGBT或SiC功率模块。使用S-Cell可以显著降低模块的寄生电感,提升开关速度,从而降低开关损耗,增加续航里程。其优异的双面散热能力直接满足了高功率密度电驱对散热的需求。

车载充电机 (OBC) 和 DC-DC 转换器: 在这些系统中,S-Cell有助于实现更紧凑、更高效的设计,节省宝贵的车内空间。