首页/新闻动态/覆铜层压板(CCL)与直接覆铜陶瓷基板(DBC)的区别

覆铜层压板(CCL)与直接覆铜陶瓷基板(DBC)的区别

在电子制造领域,选择合适的基板材料是决定产品性能、可靠性和成本的关键。覆铜层压板(CCL)和直接覆铜陶瓷基板(DBC)是两种常见的基板材料,但它们的设计、性能和应用场景截然不同。简单来说,CCL是通用型“经济轿车”,而DBC则是专为恶劣环境设计的“超级跑车”。

覆铜层压板CCL:为信号完整性而生,打造高频“高速公路”

覆铜层压板CCL的核心在于对材料介电性能的极致优化。以聚四氟乙烯(PTFE)等特种树脂为代表,通过分子结构设计,实现了近乎极致的低损耗特性:介电常数(Dk)可低至2.1-3.5,介质损耗因子(Df)更是达到0.0006-0.003。

这种特性使其成为高频信号的“理想高速公路”,能显著降低5G毫米波等高速信号的传输衰减与失真。例如,第五代移动通信基站所采用的高频CCL,其Df值要求必须低于0.001,这是确保天线模块在28GHz甚至更高频段下保持信号完整性的关键。

PTFE+玻璃布基体的CCL基板产品图

DBC:为热能管理而战,铸就功率“散热基石”

DBC的材料逻辑则完全聚焦于热管理能力与结构可靠性。它通过1065℃左右的高温共晶烧结工艺,使铜箔与氧化铝(Al₂O₃)或氮化铝(AlN)陶瓷形成牢固的冶金结合,其界面热阻可低至1.0 K·cm²/W,确保了热量能从芯片被快速“泵出”。

以特斯拉Model 3的逆变器为例,其采用的氮化铝(AlN)DBC基板,本体热导率高达170 W/(m·K),结合液冷系统,成功将碳化硅(SiC)功率芯片的结温稳定控制在150℃以下,从容应对汽车电子严苛的热循环寿命考验(-40℃至150℃循环超过1500次而无失效)。

DBC基板产品图

核心视角:绝缘层材料的根本差异

一切区别的根源,都来自于两者中间那层“绝缘层”所使用的材料:

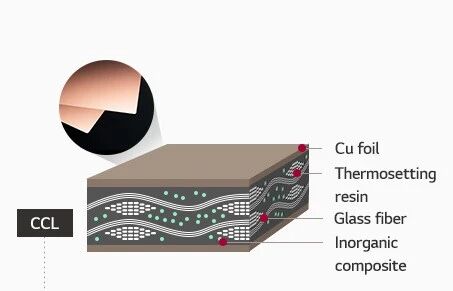

CCL:绝缘层通常是有机树脂,如环氧树脂(FR-4)、聚酰亚胺等,通过填充材料(如玻璃纤维布)增强。

DBC:绝缘层是无机陶瓷,最常见的是氧化铝(Al₂O₃)和氮化铝(AlN)。

正是这一根本差异,导致了它们在各项性能上的天壤之别。

核心区别对比一览表

| 特性维度 | 覆铜层压板(CCL) | 直接覆铜陶瓷基板(DBC) |

|---|---|---|

| 绝缘/基体材料 | 有机树脂(如环氧树脂)+ 增强材料(如玻璃纤维) | 无机陶瓷(如氧化铝、氮化铝) |

| 结构工艺 | 物理压合:将铜箔通过树脂热压在增强材料上。 | 化学键合:在高温下(1065℃左右)铜与陶瓷共晶键合,形成牢固的化学结合。 |

| 导热性 | 差 • 普通FR-4:约0.3 W/mK • 相当于保温材料 | 极佳 • 氧化铝DBC:24-28 W/mK • 氮化铝DBC:170-200 W/mK • 相当于散热利器 |

| 绝缘耐压 | 中等,易受潮和高温影响而下降。 | 高且稳定,陶瓷具有优异的介电强度和高温稳定性。 |

| 热膨胀系数 | 较高,与芯片材料(如硅)不匹配。 | 可调,与芯片材料(如硅、GaN)匹配度高,减少热应力。 |

| 机械强度 | 较好,具有韧性,可进行钻孔、裁剪等机械加工。 | 脆性大,易碎裂,机械加工难度高。 |

| 最高工作温度 | 较低(普通FR-4约130-140℃),高温下会分解、碳化。 | 极高(>800℃),热稳定性极佳。 |

| 成本 | 低,原材料和制造工艺成熟,成本效益高。 | 高,陶瓷材料和工艺成本高昂。 |

| 典型应用 | 普通消费电子、电脑主板、手机、家电等PCB。 | 大功率LED、IGBT模块、汽车电子、航天航空、激光器等。 |

二、两种基板的核心差异

高频CCL基板与DBC基板的核心差异,源于二者截然不同的物理使命:一个服务于“信号的完整性”,另一个则致力于“热能的可靠性”。

高频CCL基板:为信号完整性而生

高频CCL专为1 GHz以上的高频场景设计,其核心目标是实现最低的信号损耗与最高的信号保真度。

CCL基板结构示意图

材料基石:它区别于普通的FR-4基板,必须采用PTFE(聚四氟乙烯)、改性PPO或氰酸酯树脂等低损耗(Low-Df)树脂体系,并搭配表面粗糙度(Rz)极低的铜箔(如HVLP型),从源头上控制介质与导体损耗。

精密工艺:从树脂合成到层压成型,需历经混胶、上胶、层压等十余道精密工序。生产的关键在于对铜箔粗糙度(Rz ≤ 2μm) 与树脂含量均匀性(公差±3%) 的极致控制。高端生产线采用闭环温控系统,将层压温度波动严格限制在±2℃以内,以此确保介电性能的批次一致性。

技术平衡术:为抑制高频趋肤效应,铜箔需经特殊处理形成微观锯齿界面,这既保证了铜层与基材的剥离强度(>1.0 kN/m),又避免了粗糙表面导致信号散射。此项“平衡术”使得特种铜箔在高端高频CCL的原料成本中占比高达40%。

典型应用:在5G Massive MIMO天线中,采用PTFE基CCL是实现128个射频通道同步进行毫米波传输的关键。它能够将通道间的相位一致性误差压缩至±2°以内——这项技术要求,相当于北京至上海的光缆传输时延差必须小于0.1纳秒。

DBC基板:为热能管理而战

DBC的核心使命是在最小空间内驯服最大热能,根本解决高功率器件的散热与长期可靠性问题。

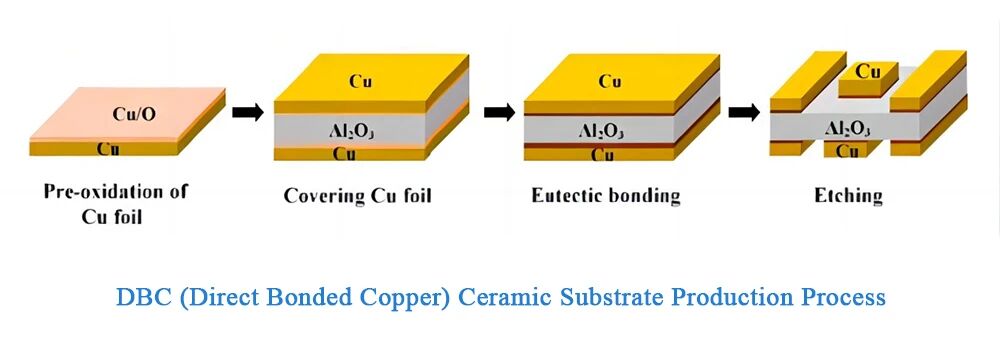

DBC基板生产工艺流程图

键合原理:其工艺本质是在1065℃的高温熔炉中,将厚达600μm的铜箔置于Al₂O₃陶瓷上,并注入氧气。铜被氧化后生成的Cu-O共晶液相能渗透陶瓷晶界,最终形成牢固的CuAlO₂化学键。

强悍结合:此过程如同在陶瓷表面“焊接”上一层铜甲,其键合强度可达15 N/mm²,确保了热量能够高效地从芯片导向散热系统。

典型应用:在新能源汽车的800V电驱模块中,采用热导率更高的氮化铝(AlN)DBC基板,能够将SiC功率芯片的结温牢牢控制在175℃的临界值以下,直接满足了电驱系统对功率密度与寿命的终极要求。

三、应用场景的差异:从“信息高速公路”到“功率散热基石”

CCL与DBC因其核心性能的极致分化,在电子世界的疆域里各自划定了截然不同的领地:一个主宰信息的快速流通,另一个掌控能量的稳健转换。

高频CCL:构建5G时代的“信息高速公路”

在通信领域,高频CCL基板构成了5G/6G网络的“神经脉络”与“信息高速公路”。其低损耗特性是承载高速数据流的物理基础。

核心应用:广泛应用于基站AAU(有源天线单元)中的射频收发模块、波束成形网络等核心部件。

性能实现:通过采用低介电损耗的CCL基板,并配合15μm以下的精细线路工艺,成功实现了单通道20Gbps以上的数据传输速率。

可靠性案例:某领先设备商的毫米波天线基板,通过纳米级增强技术,将其介电常数(Dk)在1-10GHz频段内的稳定性控制在±0.05的极窄波动范围内,从而满足了智能网联车载雷达对环境适应性与信号稳定性的严苛要求。

选择CCL当:

电路功率不大,发热不严重。

对成本敏感,追求经济效益。

产品需要复杂的多层结构和精细线路。

应用于普通消费类电子产品。

例子: 您的手机主板、蓝牙耳机、智能手表内部的PCB,几乎都是CCL。

DBC基板:筑起功率电子的“散热长城”

在功率电子领域,DBC基板则以其卓越的散热能力,构筑起保障系统可靠运行的“散热长城”。

核心应用:是绝缘栅双极晶体管(IGBT)、碳化硅(SiC)等功率模块不可或缺的承载基板。

性能实现:以经典的Al₂O₃-DBC基板为例,它能够在1700V的高压环境下,稳定承载高达1.5 kW/cm²的惊人热流密度,将芯片产生的巨大热量迅速传导至外部散热器,从而确保功率芯片在安全温度区间内高效、长久地运行

选择DBC当:

电路功率极高,散热是首要难题。

工作环境温度高,或温差变化剧烈。

要求极高的长期可靠性和稳定性。

应用于高频率、高功率密度设计。

例子: 电动汽车的电机驱动控制器(IGBT模块)、高铁的牵引变流器、工业激光器的核心、5G基站的功率放大器。

四、技术演进启示:从“双轨竞赛”到“双引擎驱动”

高频CCL与DBC基板的技术演进,正沿着两条清晰而专注的路径飞驰,构成一场精彩的“双轨竞赛”。然而,它们并非彼此替代的竞争者,而是共同驱动电子产业迈向未来的“双引擎”。

高频CCL的路径:更低损耗与更高集成

其发展主线是不断挑战介电性能的极限,向着更低的Dk/Df值和更高的线路集成度迈进,以满足6G通信等前沿领域对信号传输速率和纯净度的极致要求。

DBC的路径:材料创新与工艺融合

其突破方向在于探索热导率更高的新型陶瓷材料(如复合陶瓷),并通过与薄膜工艺、三维结构等技术的融合,持续提升功率密度与散热效率。

展望未来,随着6G通信进入太赫兹频段,以及全SiC功率模块的普及,这两种技术路线有望在更高维度上产生深刻的融合与跨界创新:

高频CCL的“散热”升级:通过在低损耗树脂中引入功能性陶瓷填料,在保持优异介电性能的同时,显著提升基板的热管理能力。

DBC基板的“高频”探索:借鉴低温共烧陶瓷(LTCC)等技术,在确保高热导率的基础上,实现对高频电路更友好的微细线路加工与集成。

总而言之,CCL和DBC是服务于不同电子领域的两类基础材料。

CCL(FR-4等) 以其成熟的工艺、低廉的成本和良好的加工性,构筑了我们日常数字世界的物理基础。

DBC 则凭借其卓越的导热、耐压和热稳定性能,为现代高功率、高可靠性电子系统提供了坚实的“散热基石”。