陶瓷基板与玻璃基板

在光通信领域,光学芯片封装常用的基板主要有四大类:陶瓷基板、玻璃基板、硅基板以及树脂基板。今天,我们重点对比一下陶瓷基板与玻璃基板。

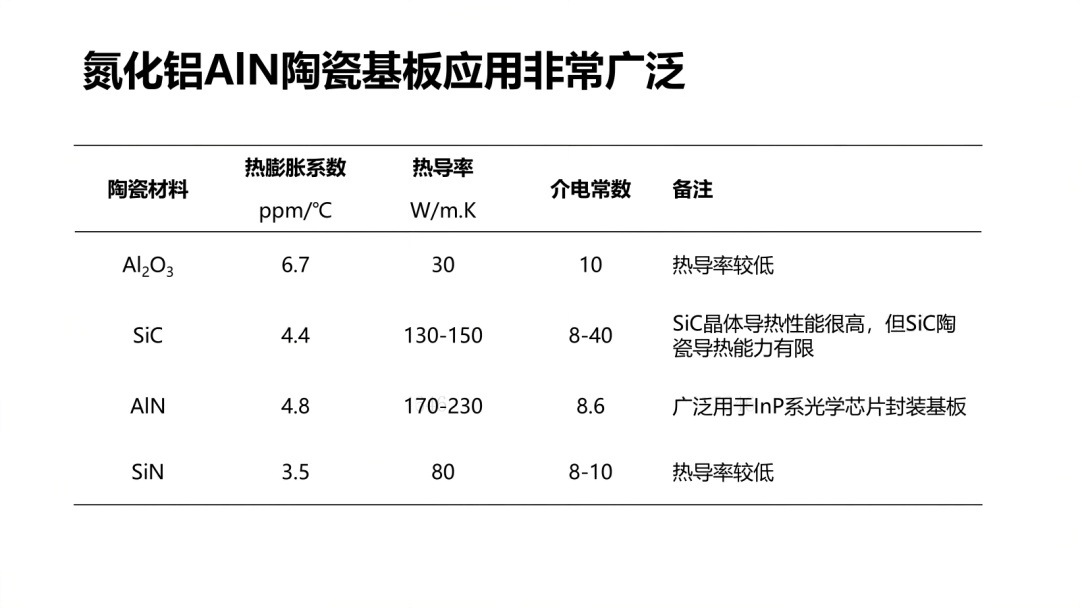

其中,陶瓷基板——尤其是氮化铝陶瓷——应用尤为广泛。无论是基于InP还是GaAs体系的DFB芯片、EML芯片、APD芯片、PD芯片、VCSEL芯片等光通信核心芯片,在封装过程中几乎都离不开氮化铝陶瓷基板。其出色的导热性、稳定的机械性能以及与芯片材料良好的热匹配性,使其成为光模块封装中不可或缺的关键材料,应用普遍且成熟。

在光通信光学芯片封装中,氮化铝陶瓷基板因其热膨胀系数与InP、GaAs等主流芯片材料高度匹配,能够有效避免因温度变化(如冬夏环境)引起的热应力问题,从而保障光路长期稳定。相比之下,硅材料的热膨胀系数显著低于InP,因此氮化铝基板一般不直接用于硅光集成芯片,否则易产生热应力失配;但在特定场景下,可通过定制低膨胀系数陶瓷基板实现适配,例如思科旗下Acacia公司在硅光方案中已采用此类定制陶瓷进行封装。

另一方面,激光器芯片(包括CW大功率DFB、EML、普通高速DFB、VCSEL、PCSEL等)的电光转换效率普遍偏低,大多介于10%至30%之间,少数可达30%-50%。这意味着芯片在工作时会产生显著自热,对封装散热能力提出较高要求,必须借助高导热材料防止芯片因过热而损坏。

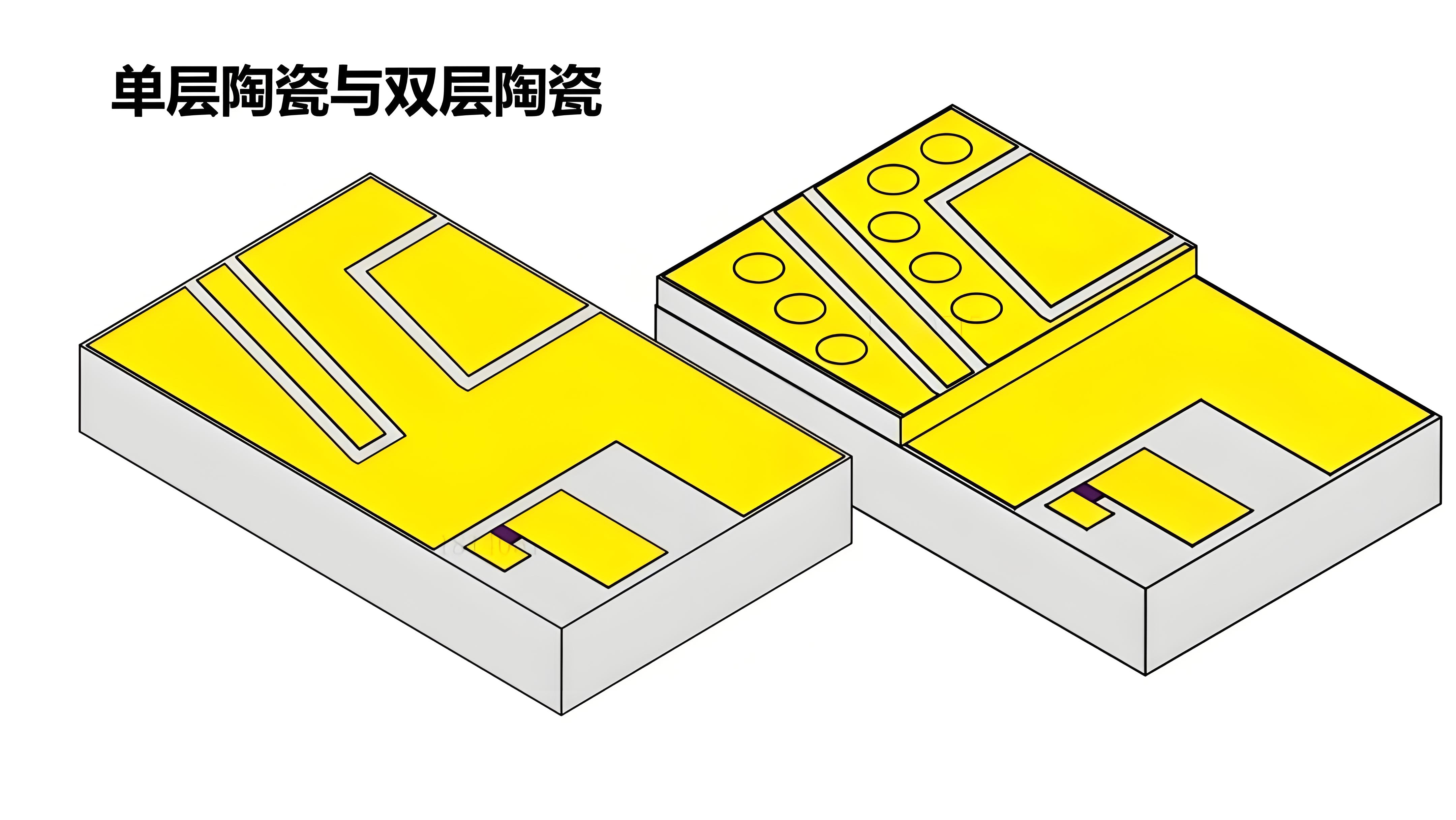

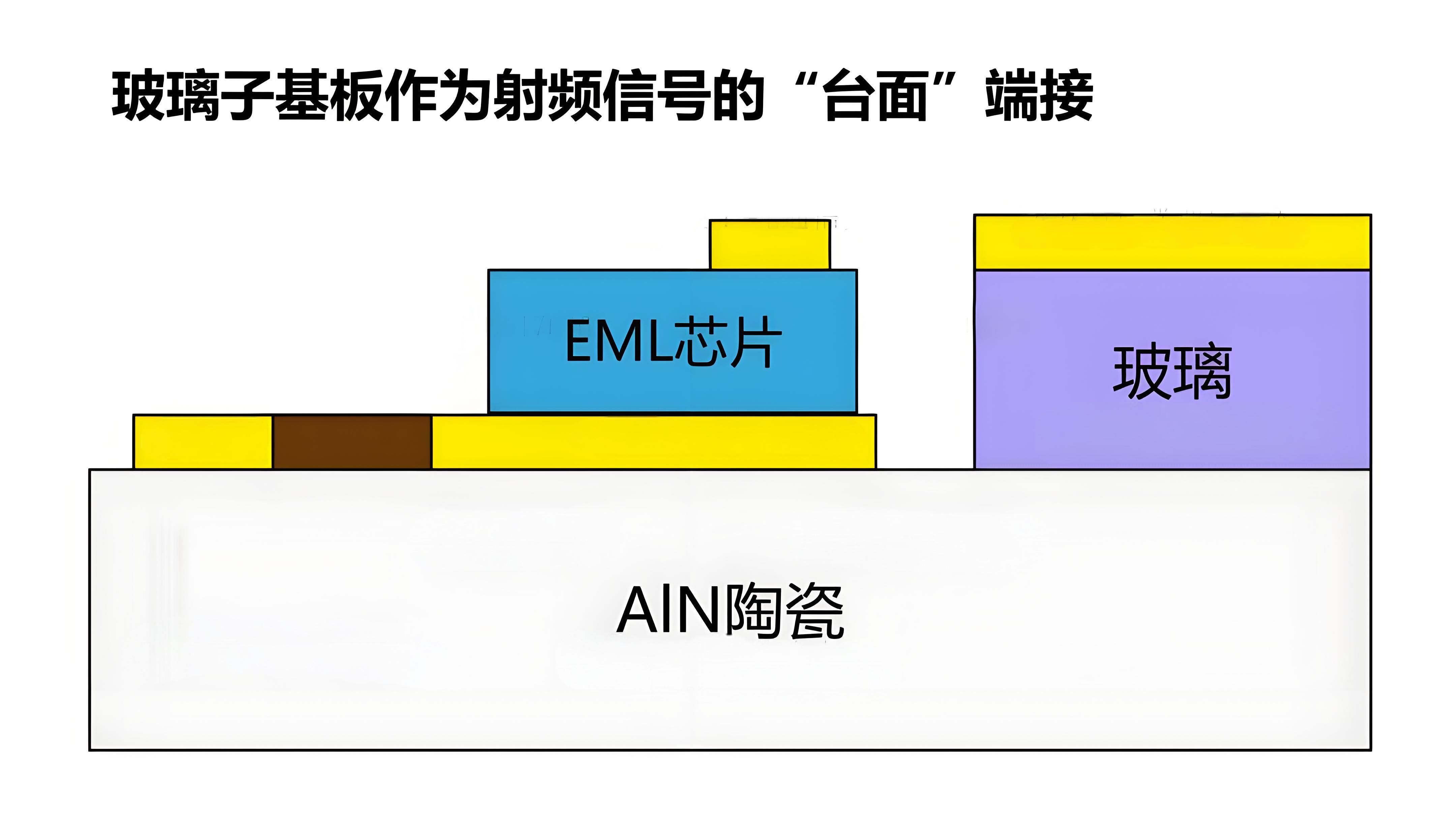

氮化铝陶瓷正是满足这一需求的理想选择,其热导率在陶瓷材料中位居前列,能够有效降低半导体光学芯片PN结的结温,提升器件可靠性。目前,光芯片所用氮化铝陶瓷基板主要分为单层与双层结构:单层陶瓷满足基本封装需求;而双层陶瓷则通过增加专门层以优化射频性能,适用于高速信号传输。在当今800G、1.6T等高速光模块中,越来越多的EML器件已采用双层陶瓷基板以实现更高性能的封装需求。

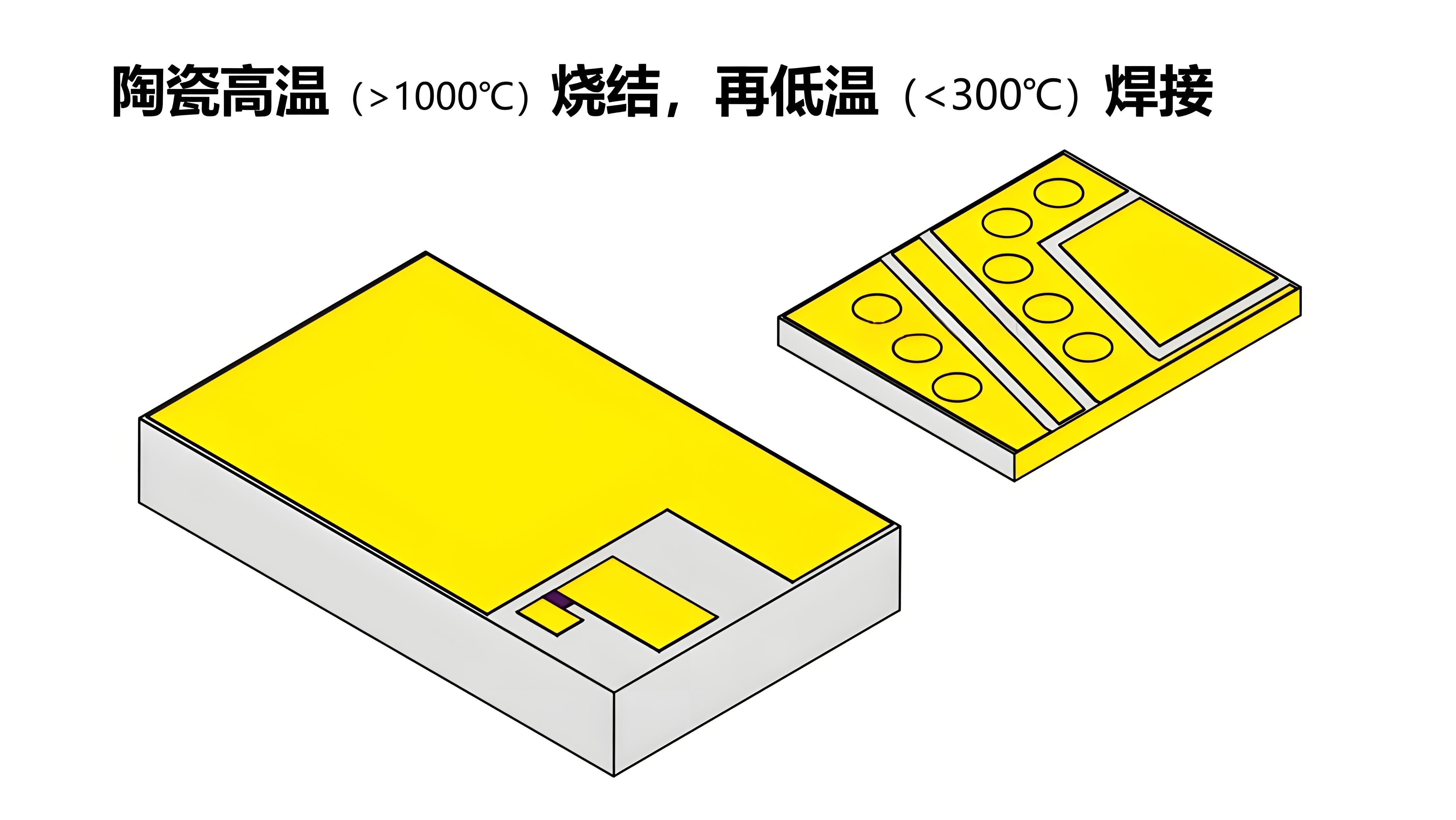

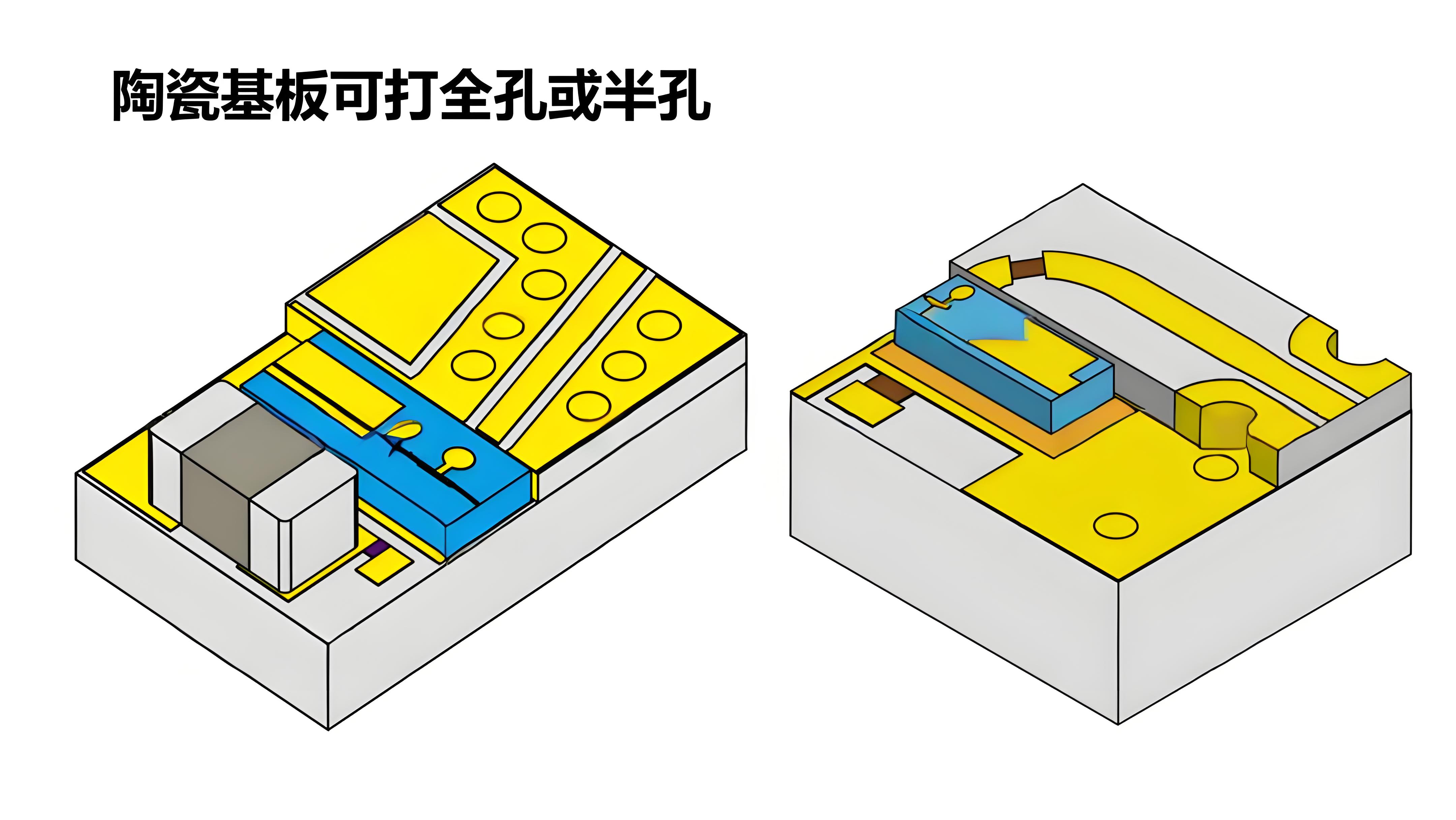

由于陶瓷需在约1500℃的高温下烧结,而基板电路所使用的金属材料大多无法承受如此高的温度,因此双层陶瓷基板通常采用分步工艺:先分别烧结两层陶瓷并制作金属线路,最后通过焊接将两者集成。

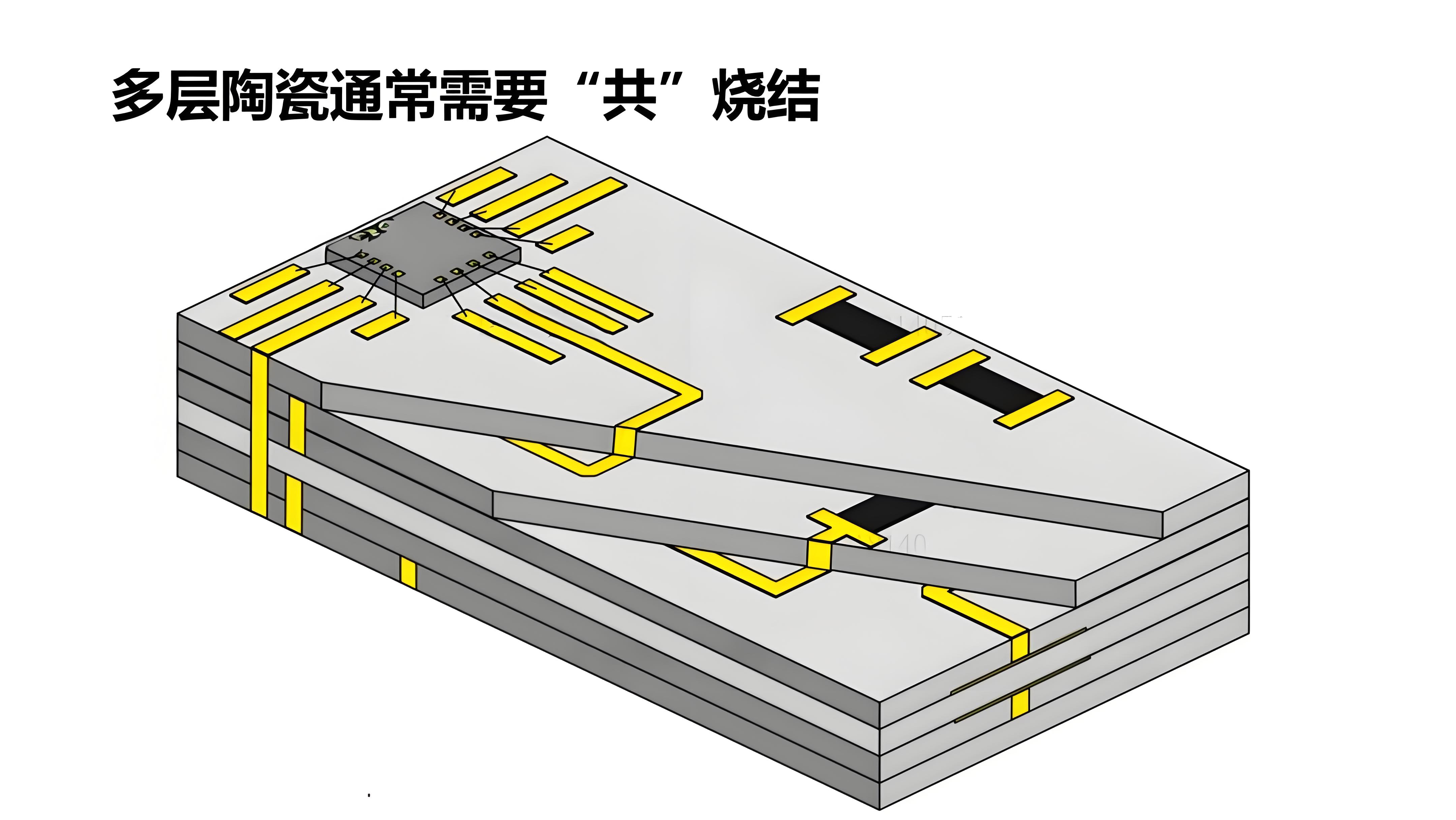

光学芯片封装中,采用多层陶瓷电路的情形较为少见。这类电路依赖于“共烧陶瓷”技术,即在高温下将陶瓷基体与内嵌金属线路一次性烧结成型。其核心挑战在于,金属材料必须能承受陶瓷的烧结高温。相应地,发展出两种主流方案:高温共烧陶瓷(HTCC)使用耐高温的钨、钼,但牺牲了射频性能;而低温共烧陶瓷(LTCC)通过掺入玻璃料降低烧结温度,从而能选用射频性能更佳的铜、金或银作为导体。

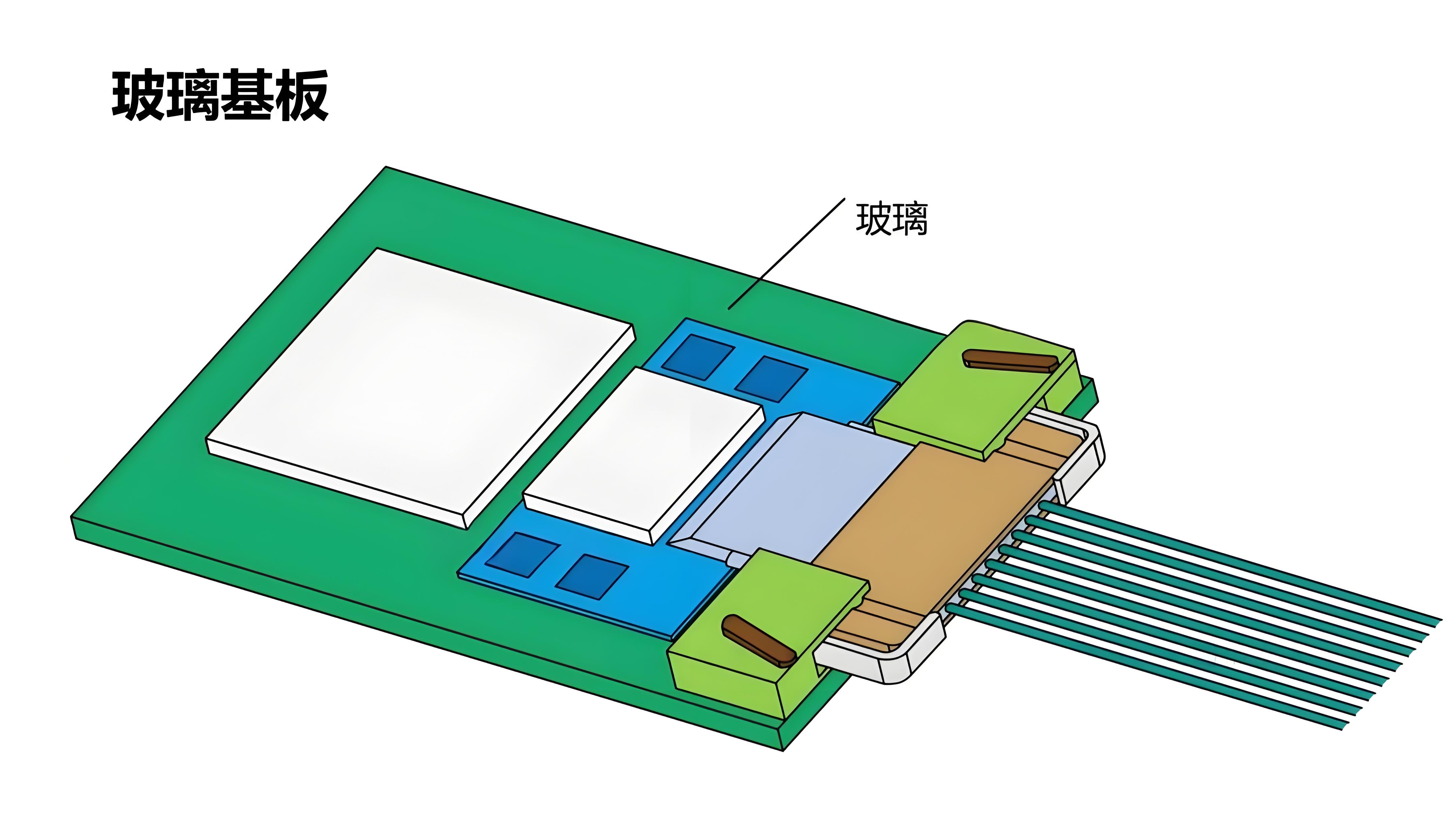

玻璃基板近几年也开始进入光学芯片封装的视野。玻璃的原子结构非常特殊,像一种被“冻结”的液体,呈现出“宏观是固体,微观结构却类似液体”的非晶态。常用的玻璃基板材料有纯二氧化硅玻璃和硅酸盐玻璃等。

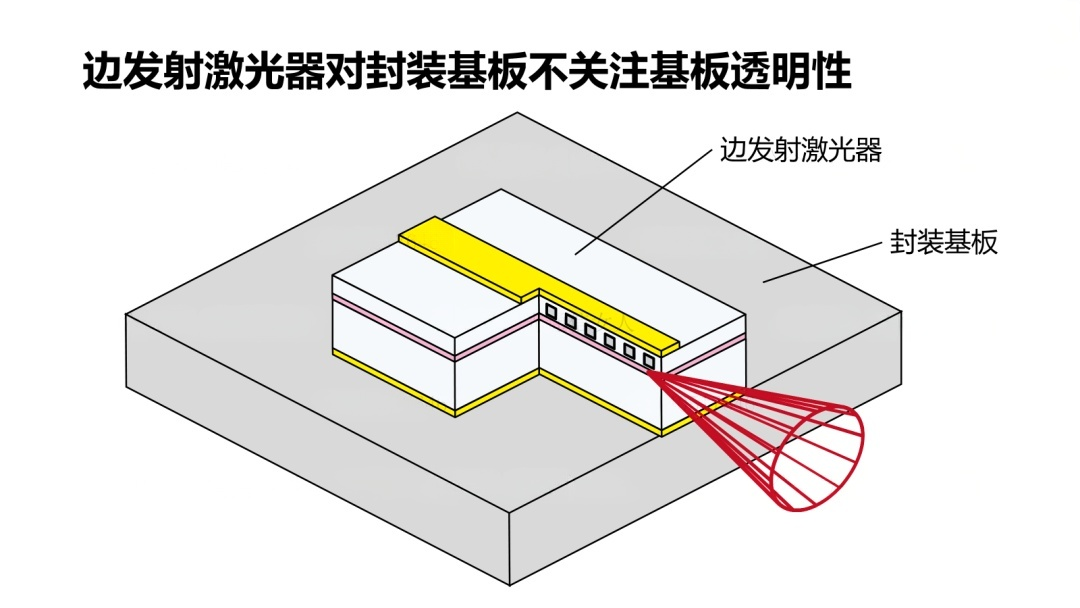

高透明度是玻璃的显著特性。但在边发射器件(如EML、DFB)的封装中,由于激光在芯片内部沿平行于基板的方向传播,其光路不依赖于基板的透光性,因此该类封装对基板是否透明并无要求。

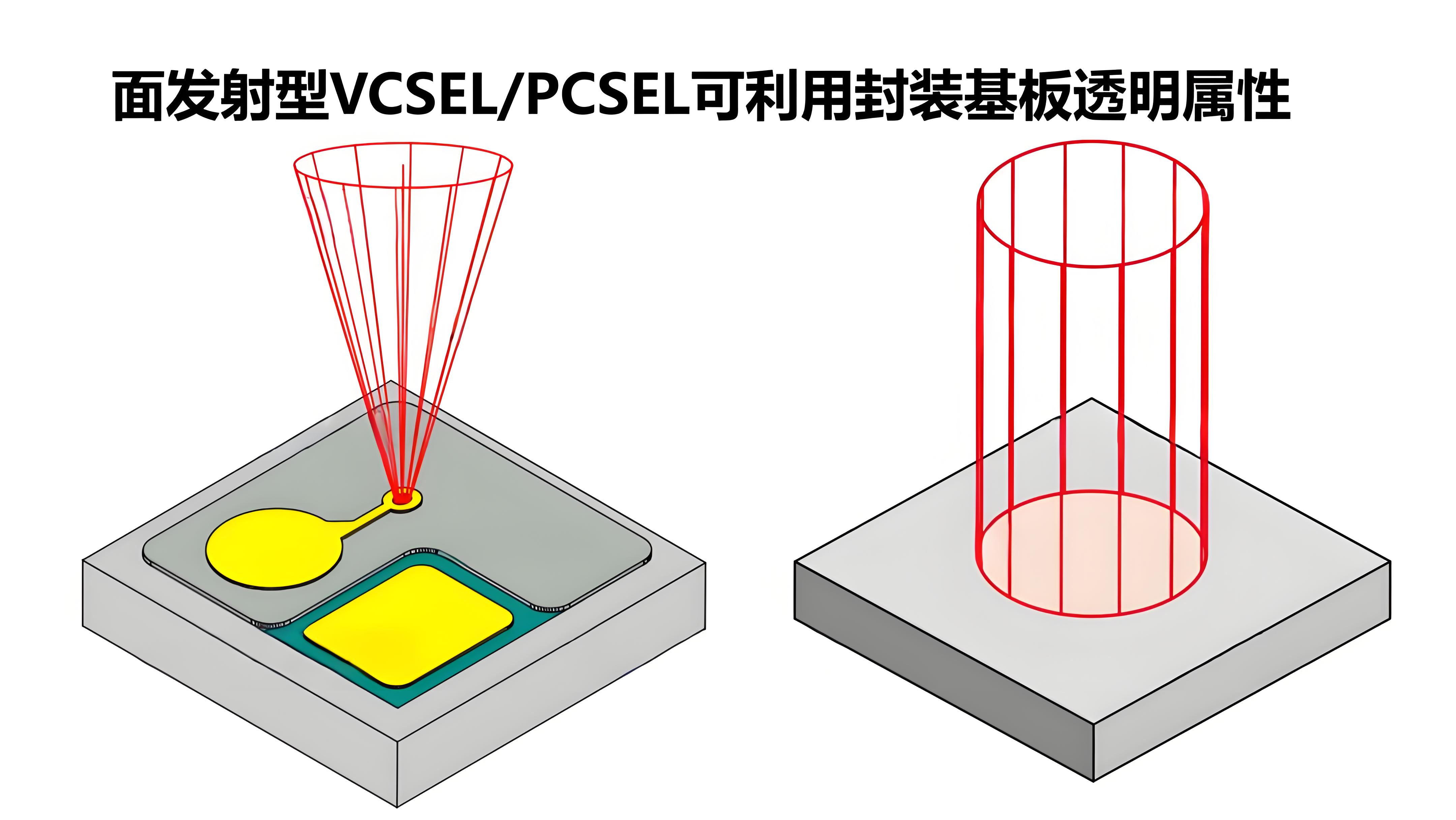

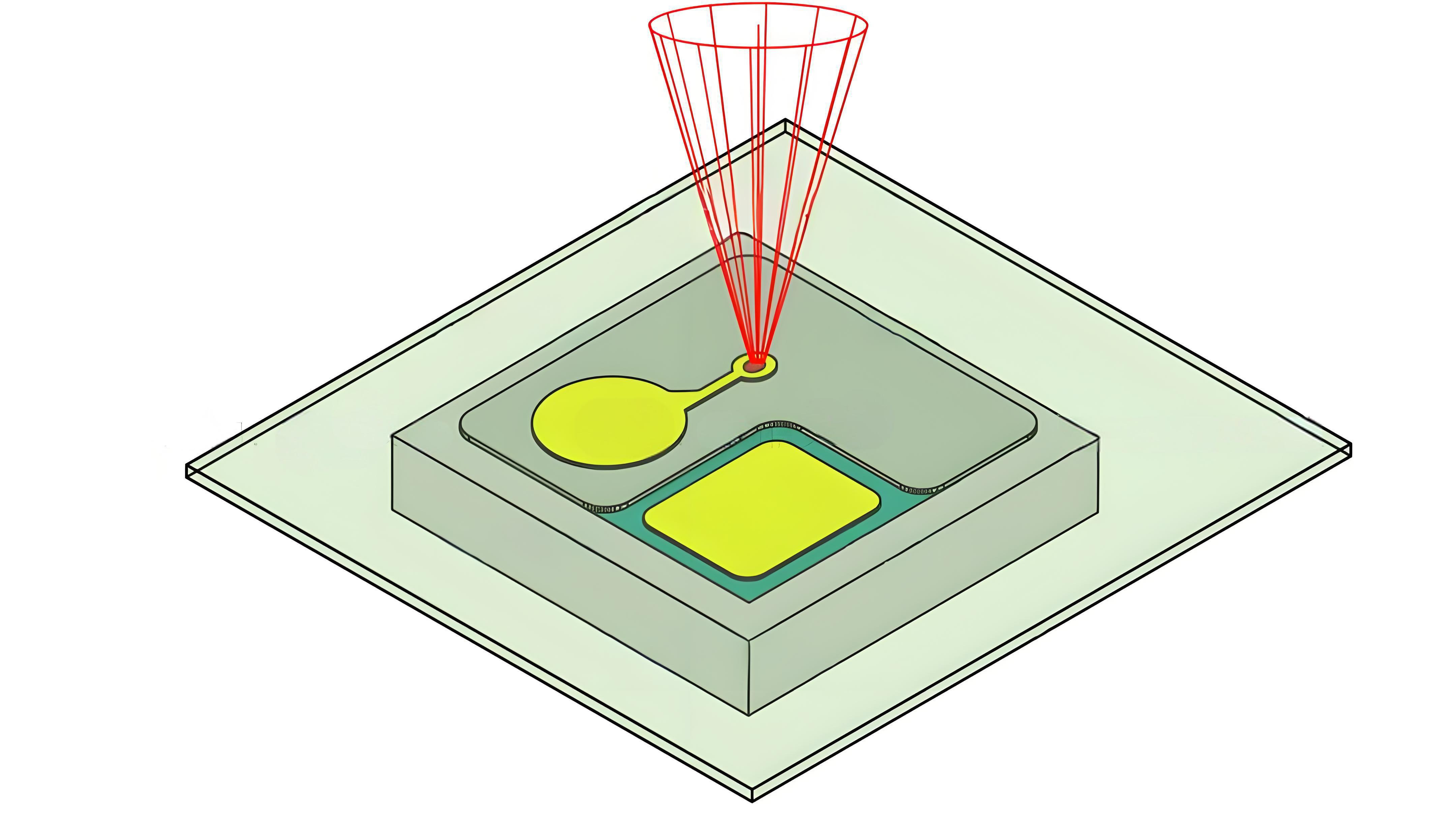

但对于面接收的PD,面发射的VCSEL、PCSEL等等,是可以利用封装基板的透明属性的。

比如Coherent,康宁等公司,用玻璃基板做VCSEL的基板。

当玻璃基板用于表面光学元件封装时,其透光性成为有利因素,但同时也带来了导热性差的明显短板。这与高导热的氮化铝陶瓷形成鲜明对比。为解决玻璃的散热问题,需要为激光器专门规划散热通道,例如Coherent公司所采用的方案:在芯片背面集成金属热沉。

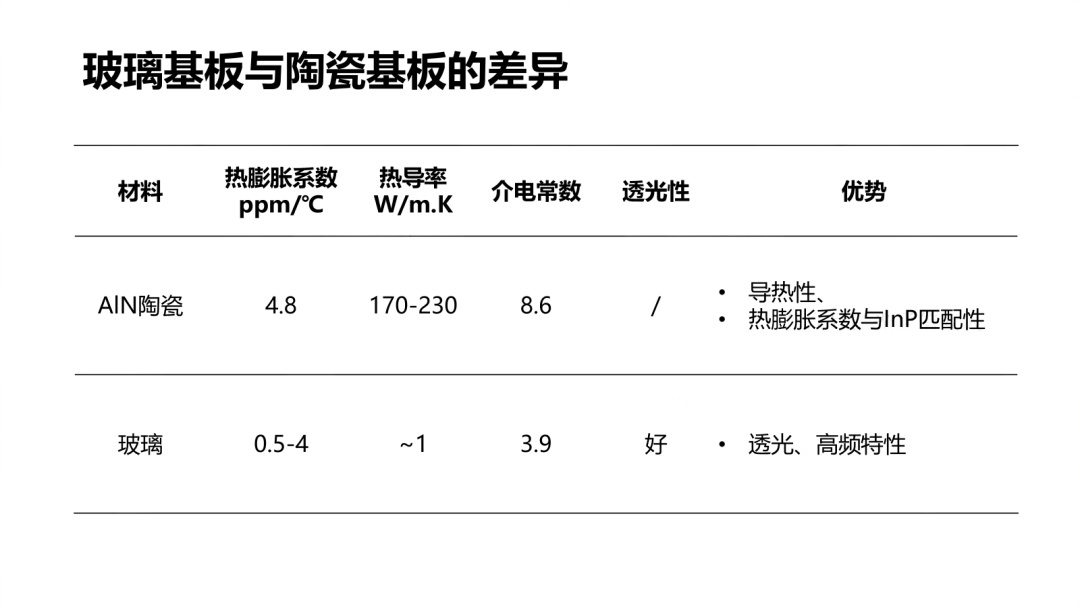

此外,玻璃基板还具备射频性能优势。基板材料的介电常数直接影响射频损耗,数值越低,性能越好。氮化铝陶瓷的介电常数约为8.6,而普通二氧化硅玻璃仅为3.9,这一特性使玻璃在高速信号传输应用中展现出巨大潜力。

玻璃基板的第三大优势在于其较低的热膨胀系数,并且该系数可通过调整材料配比进行精确调控。回顾此前关于陶瓷基板的讨论,硅的热膨胀系数远低于磷化铟(InP),这正是氮化铝陶瓷基板因热失配问题而较少直接用于硅光芯片的原因。而玻璃基板凭借其可调的低热膨胀系数,恰好能与硅材料良好匹配,从而避免热应力的产生。因此,部分硅光集成芯片制造商选择玻璃基板,它不仅能提供优异的热匹配,还能凭借其低介电常数实现更高的射频性能与封装带宽。

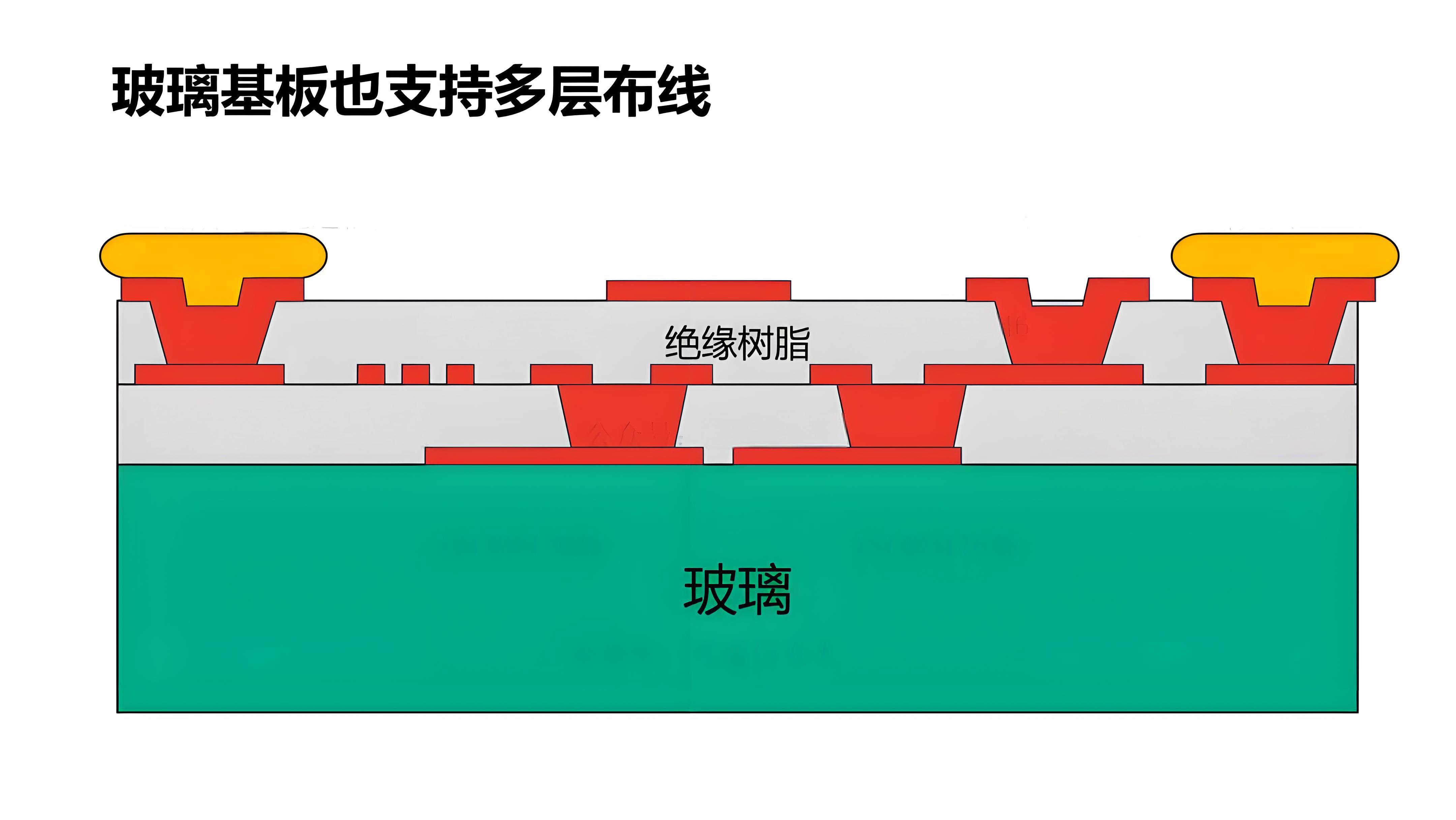

陶瓷可以做多层信号布线,玻璃也可以做双层或多层信号布线,只是与陶瓷不同,玻璃通常选择在一个表面或上下两个表面做RDL再布线设计。

对于双层陶瓷或多层陶瓷,可以打孔,陶瓷上打孔和玻璃上打孔,都挺难的。因为这俩材料都是“刚性”“脆性”材料体。

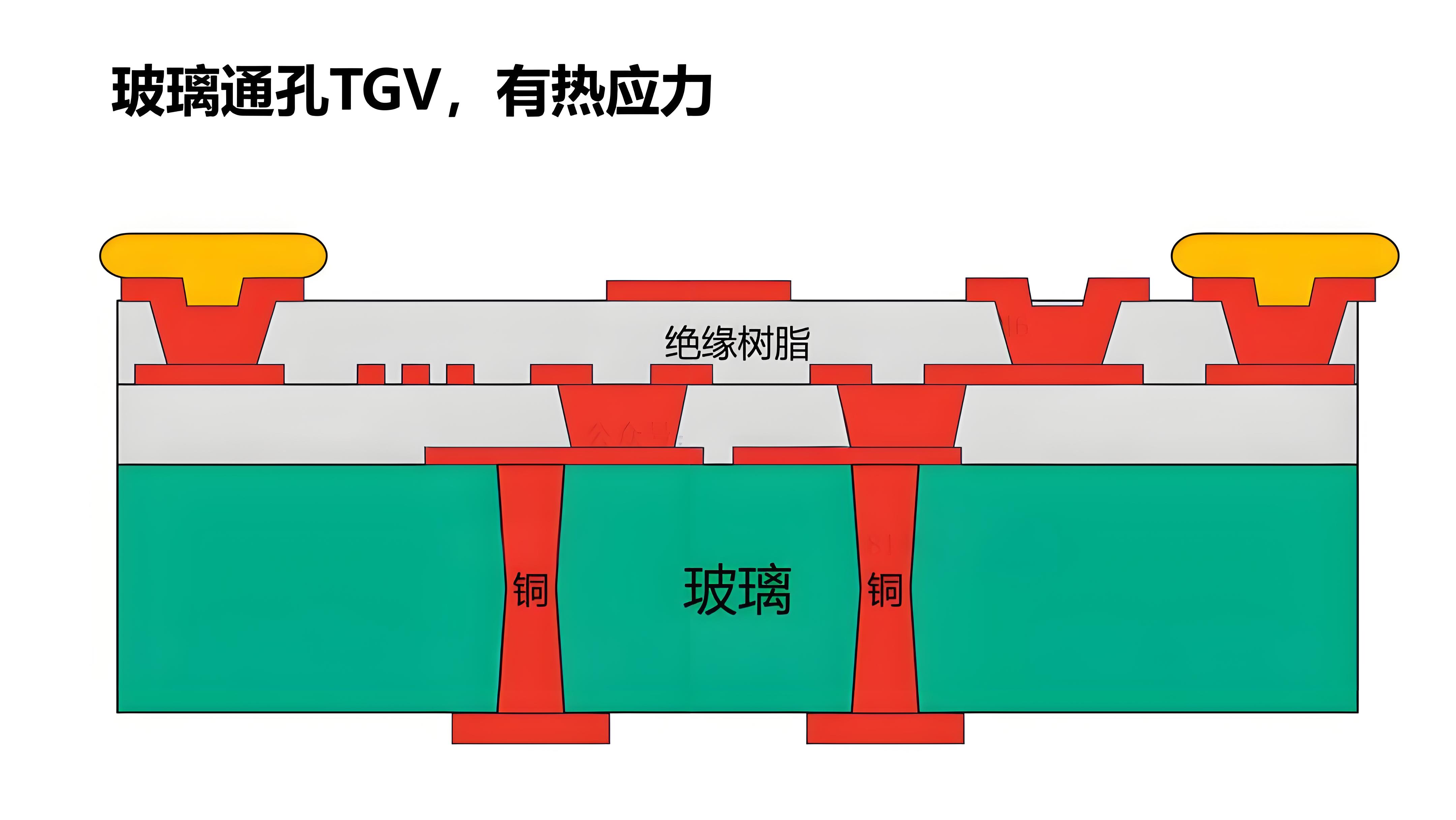

玻璃基板可实现打孔,并依其用途分为两类:一是用于纯光学路径(如谷歌OCS),仅需形成物理通孔;二是用于射频电路(如Intel CPO),需在孔内填充导电材料以构成垂直互连。

其核心挑战在于玻璃的脆性特性,传统打孔易导致裂纹。同时,若孔内填充铜等高热膨胀系数金属,温度循环带来的热应力会加剧玻璃开裂的风险。

为此,行业正积极采用经过材料改性的玻璃,并结合化学方式开孔,从源头减少损伤;同时,填充工艺也在不断迭代,旨在最小化界面应力。

小结

总结与选型逻辑

首选陶瓷基板 when(当):

芯片发热量大(如大功率激光器),将高效散热作为首要任务。

封装的是传统的InP/GaAs芯片,需要成熟、可靠、高性价比的解决方案。

考虑玻璃基板 when(当):

面对的是硅光芯片,需要解决热膨胀匹配问题。

应用追求极限速率和带宽,对低射频损耗有极致要求。

封装设计本身需要光学透明这一特性。

陶瓷基板 vs. 玻璃基板:核心区别对比

| 特性维度 | 陶瓷基板 (以氮化铝为代表) | 玻璃基板 |

|---|---|---|

| 热导率 | 极高 (氮化铝是主流高导热陶瓷) | 极低 (近乎绝热) |

| 热管理 | 主动散热:自身是优良导热通道,能直接、高效地将芯片热量导出,可靠性高。 | 被动隔热/辅助散热:自身不导热,需为激光器等发热元件设计额外散热通道 (如背面集成金属热沉)。 |

| 热膨胀系数 | 与InP、GaAs等化合物芯片材料高度匹配,能有效避免热应力。但与硅材料失配较大。 | 可调且较低。可通过成分配方调整,实现与硅光芯片的良好热匹配,避免热应力问题。 |

| 射频性能 | 较差。介电常数较高 (~8.6),导致信号损耗较大,不利于高速传输。 | 优异。介电常数很低 (~3.9),射频损耗小,非常适合800G、1.6T等高速、高频应用。 |

| 光学特性 | 不透明 | 透明。此为独特优势,适用于需要垂直光路或光窗口的表面光学元件封装。 |

| 工艺与集成 | • 共烧工艺成熟:分为HTCC(高温,射频性能差)和LTCC(低温,射频性能较好)。 • 结构灵活:可实现单层、双层及多层电路,以满足电学和散热需求。 | • 打孔是挑战:玻璃脆性大,机械打孔易产生裂纹;且与填充金属(如铜)的热膨胀系数失配,易引入热应力风险。 • 工艺前沿:依赖玻璃改性和化学蚀刻等先进工艺来规避风险,技术正在不断发展中。 |

| 主要应用场景 | 主流和高功率场景:广泛用于对散热要求极高的DFB、EML、VCSEL等边发射激光器芯片封装。 | 新兴和专用场景: 1. 硅光集成芯片封装:兼顾低介电常数和与硅匹配的热膨胀系数。 2. 需要透光的封装:如一些光学传感、显示或特定CPO方案。 3. 极致高速应用:对射频损耗极其敏感的顶级高速模块。 |