首页/新闻动态/高密度、高速、散热:下一代高速光模块PCB技术发展路径探索

高密度、高速、散热:下一代高速光模块PCB技术发展路径探索

光模块:核心构成与系统分类

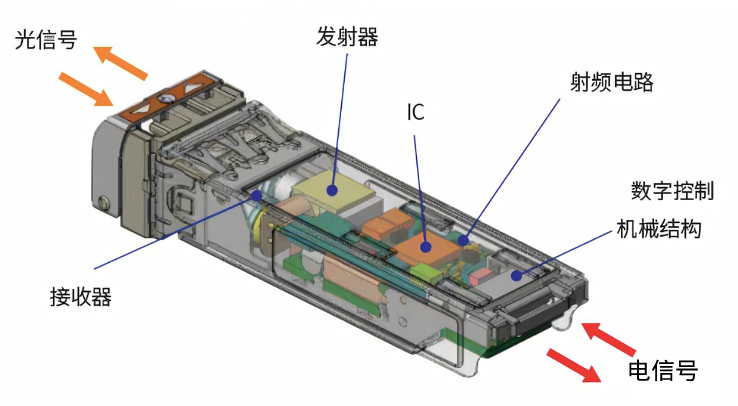

光模块是光通信系统中实现光电转换的核心枢纽,其功能是在发送端将电信号转换为光信号,通过光纤传输后,在接收端将光信号还原为电信号。

光模块的核心构成

光模块主要由以下部件构成:

光学器件:包括光芯片(激光器、探测器)与光学元件(透镜、隔离器等),是决定模块性能的核心,约占物料总成本的 70% 以上。

电路部分:包含实现信号驱动、控制与处理的芯片以及承载它们的 PCB。

结构与辅料:包含外壳、插针、连接器等,与电路部分合计约占总成本的 30%。

光模块的结构

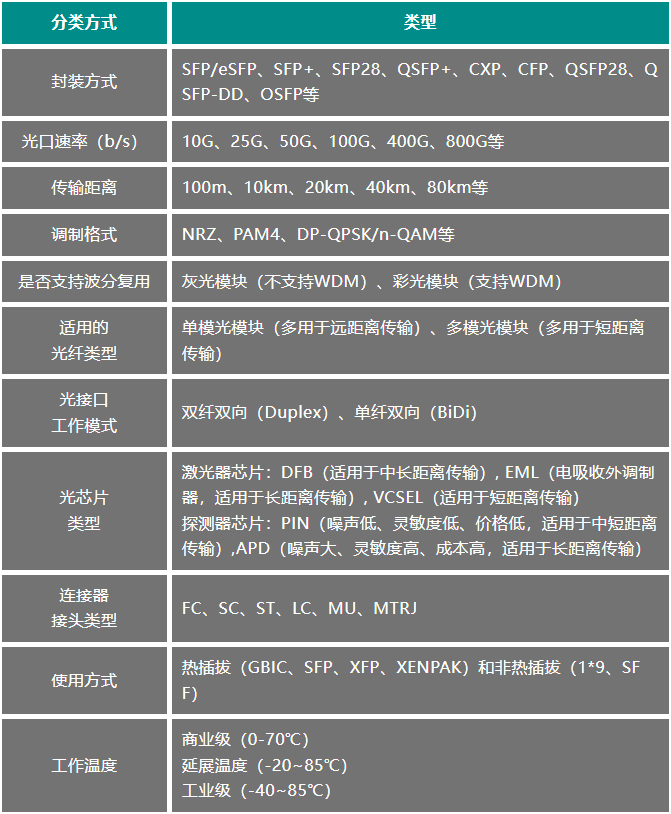

光模块的分类体系

光模块可依据多种技术维度进行分类,以适应不同的应用场景需求,主要分类方式包括:

封装形式:如 SFP、QSFP、OSFP 等

传输速率:如 10G、25G、100G、400G、800G

传输距离:短距(<2km)、中距(10-40km)、长距(>80km)

调制格式:NRZ、PAM4、相干调制等

复用技术:CWDM、DWDM

光纤类型:单模、多模

光芯片材料:InP、SiP 等

光模块按应用场景分为以下几类:

以太网光模块:主要用于数通市场,包括数据中心网络、运营商的城域网、骨干网。

光纤通道光模块:主要用于数通市场,用于存储和高性能计算网络。

光互连光模块:包括AOC,主要用于数通市场,用于短距离(<20m)机柜内部的服务器和TOR交换机互联。

CWDM/DWDM光模块:用于各类光传输设备,包括数据中心互联和运营商网络。

无线前传、无线(中)回传:主要用于电信市场,用于电信运营商网络中的无线接入网。

有线接入光模块:主要用于电信市场,用于电信运营商网络中的点对多点光模块。

高速光模块PCB技术

高速光模块PCB技术正围绕高密度、高速材料、先进工艺、散热管理和面向未来的新架构等方向快速发展,以应对AI数据中心等应用对更高传输速率和能效的极致要求。

下面这个表格梳理了当前主要的技术发展热点,可以帮助你快速了解核心领域和关键进展。

| 技术方向 | 当前发展热点与关键指标 |

|---|---|

| 高密度与高层数 | 层数增加:400G光模块PCB通常为10层,800G提升至12-14层,1.6T则需16层或更多。 线宽精度提升:当前主流线宽约4mil(100微米),并持续向50微米(内层)和75微米(外层) 等更精细方向发展。 HDI技术普及:通过盲埋孔技术节约布线面积,提升元器件密度,是实现高密度互连的核心。 |

| 高速/高频材料 | 板材升级:400G/800G模块多用M6板材,1.6T模块开始采用M7甚至M8/M9等更低损耗(Df)和介电常数(Dk)的先进材料。 材料目标:开发介电常数(Dk)低于3.0的复合材料(如PTFE)是重要方向。 |

| 先进工艺 | mSAP(改良型半加成法):为实现更细线宽的核心制造工艺。 表面处理:ENEPIG(化学镍钯金) 和 OSP(有机保焊膜)工艺被广泛采用,以保障高速信号传输的完整性和可靠性。 VIPPO: Via in Pad Plated Over(孔盘镀铜填平)工艺,能增加布线空间并改善信号/电源性能。 |

| 散热技术 | 液冷方案兴起:随着功耗提升,液冷技术成为应对1.6T及更高速率光模块散热的关键。 LCO(原生液冷光学) :IPEC标准组织已立项研究将冷板直接集成到光模块壳体的方案,以大幅降低热阻。 |

| CPO(共封装光学) | 新架构驱动:CPO技术将光学引擎与交换机芯片共同封装,对承载的PCB/基板提出了超高密度、2.5D/3D封装和光电协同设计的新要求。 |

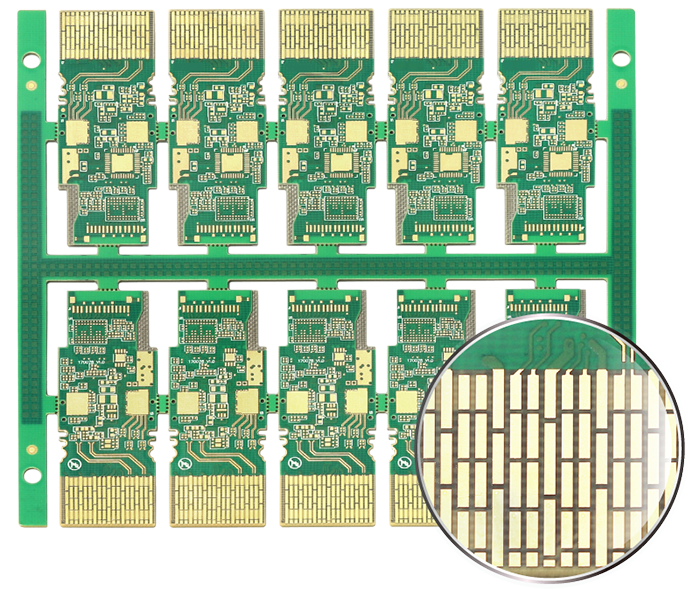

10层400G光模块板

层数:10L

产品型号:400Gbps QSFP-DD

材料:M6(R-5775)

成品厚度公差:金手指区1.0±0.075mm

插头外形公差:±0.05mm

填孔凹陷:<15μm

表面处理:沉镍钯金+电镀硬金

散热设计:埋铜块

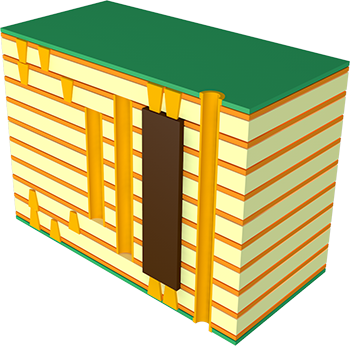

光模块叠层结构

高速光模块PCB面临的五大核心挑战

当前的技术困境可以系统地归纳为以下五个相互关联的方面:

信号与电源完整性 (SI/PI) 的极致挑战

问题根源:速率向224Gbps/Lane迈进,信号损耗、衰减和失真急剧增加。您提到的via stub(残桩效应)、包地、串扰、时钟偏移等问题在56Gbps以上已成为决定性因素。

解决路径:

精细化建模与仿真:必须在设计阶段进行3D全波电磁仿真,精确评估过孔、拐角、连接器的影响。

应用HDI与先进材料:采用更薄的介质层、激光微通孔可有效减少via stub,优化阻抗连续性;低损耗(Df)板材是降低衰减的基础。

多层板的热机械可靠性

问题根源:为实现高密度而采用的薄芯材、高层数结构,结合CPO/co-packaged optics封装和液冷带来的高热应力,使得板翘(Warpage)、层压对准、热膨胀系数(CTE)匹配问题空前突出。

解决路径:

材料体系匹配:核心料、半固化片(PP)、铜箔的CTE需精心选型匹配。

对称设计:在层叠结构、铜箔分布上严格遵循对称原则,抑制板翘。

工艺控制:严格控制压合、冷却工艺,减少内应力。

制造良率与成本的博弈

问题根源:50μm线宽、150μm微孔等工艺已逼近传统减成法的极限,转而采用mSAP(改良型半加成法) 等更昂贵的工艺,直接推高了成本并挑战着良率。

解决路径:

设计面向制造(DFM):与板厂早期沟通,理解其工艺能力,避免设计出“不可制造”或良率极低的产品。

价值区隔:并非所有层和区域都需要最高规格。应在关键信号层应用顶级工艺和材料,在非关键区域采用成本更优的方案。

设计与制造的协同脱节

问题根源:这是一个典型的“抛墙”问题。系统厂/模块厂若在PCB设计定型后才交付给板厂,极易出现设计无法实现、成本失控或性能不达标的局面。

解决路径:建立协同设计流程。在项目启动初期,就引入PCB制造商的专家团队,共同决策层叠结构、材料选型和关键工艺,将制造能力作为输入而非约束。

新材料与工艺的验证风险

问题根源:M7/M8/M9等先进板材的供应链稳定性、长期可靠性数据、加工窗口可能尚不完善,存在潜在的应用风险。

解决路径:

构建材料选型矩阵:与供应商紧密合作,建立包含Dk/Df值、Tg点、CTE、CAF耐受力、成本及供货周期的综合评估体系。

进行严格的可靠性验证:除常规性能测试外,需进行TCT(温度循环测试)、HTOL(高温工作寿命测试) 等考核。

总而言之,高速光模块PCB技术正处在一个快速创新的阶段。其发展呈现出明确的路径:通过高层数、细线宽实现高密度集成;通过新材料、新工艺保障高速信号质量;并通过先进的散热方案(特别是液冷) 和拥抱CPO等新架构来满足未来AI数据中心对更高带宽和更低功耗的终极需求。