平面变压器工作原理与PCB设计指南

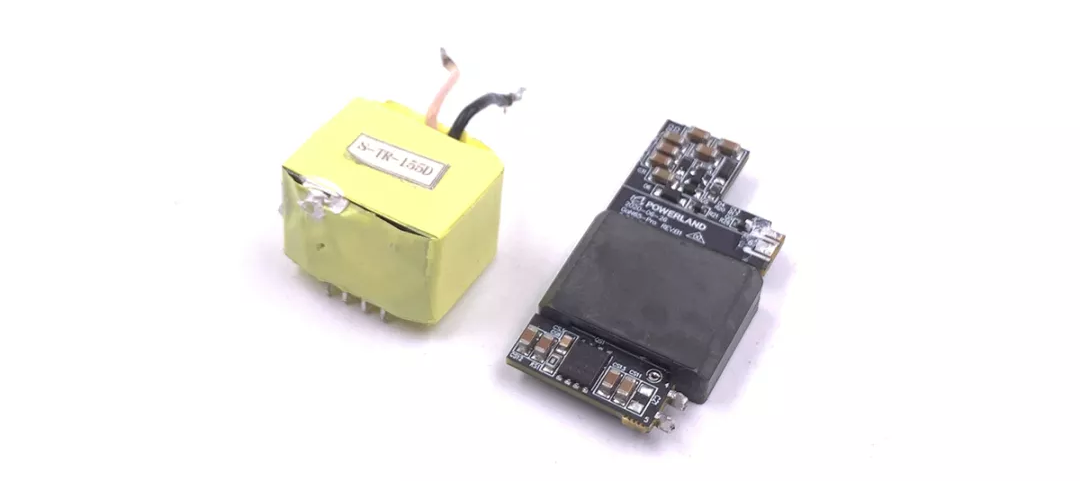

什么是平面变压器?

平面变压器是一种采用平面绕组和扁平磁芯结构的高频磁性元件,专为适应现代电子设备高频化、小型化及高功率密度需求而设计。与传统绕线式变压器相比,它在结构、性能和适用场景上具有显著差异。

平面变压器是业内一直在尝试使用的一种新型高频铁氧体电感元件。与传统的高频变压器相比,平面变压器有以下特点:

高频性能优越

适用于高频工作环境(通常从几十kHz到数MHz),电流密度高,可达30A/模块,满足大电流输出需求。

低漏感与高效率

原副边绕组采用多层PCB或扁平铜带结构,耦合紧密,漏感极小,有助于降低开关损耗和电磁干扰(EMI),提升系统效率。

热管理性能优异

扁平结构具有更大的表面积体积比,散热路径短,热量易于导出,有利于高功率场景下的温升控制。

结构紧凑,适合自动化生产

外形轻薄规整,易于平面贴装,符合电源模块小型化趋势,且一致性好,适合批量制造。

绝缘设计灵活可靠

可通过调整PCB层数、绝缘材料厚度等实现所需的绝缘强度,满足安规要求。

潜在挑战

匝数较少,需注意磁通控制,避免饱和;

分布电容相对较大,可能影响极高频率下的性能;

磁芯窗口利用率通常低于传统变压器。

平面变压器的结构设计

平面变压器的PCB绕组结构是其实现低剖面、高频性能的关键。其核心设计如下:

绕组与磁芯结构

绕组通过PCB上的螺旋状铜走线实现,多层PCB通过板材进行层间绝缘。

磁芯安装于PCB中部开设的窗口区域内,通常采用夹持式结构,由胶带或金属夹固定,形成完整的磁路。

该结构大幅降低了整体高度,有利于实现变压器的薄型化和体积优化。

导线特性与集肤效应

PCB走线呈扁平形态,常用铜厚为1oz或2oz。

经计算,当工作频率低于14MHz时,铜材的集肤深度将小于铜厚的一半;而实际开关电源频率通常远低于此临界值,因此平面变压器在工作时的集肤效应影响可忽略不计,有利于降低高频损耗。

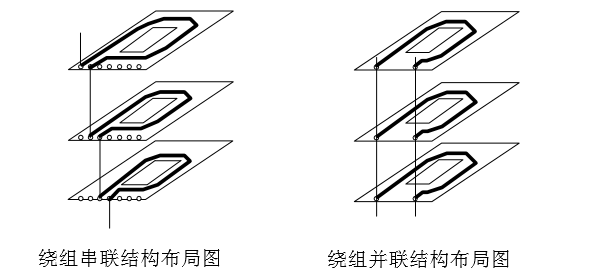

平面变压器各层PCB绕组通过“通孔”实现电气互联。这些通孔是实现绕组串联或并联、从而完成特定匝数配置与连接的关键通道。

在串联连接时,各层PCB布置有位置对齐的矩阵式通孔,但每层绕组仅选择其中两个进行跨层连接,以此实现绕组的连续串联。对于低压大电流应用,则可采用绕组并联的设计,旨在有效提升变压器的载流能力。

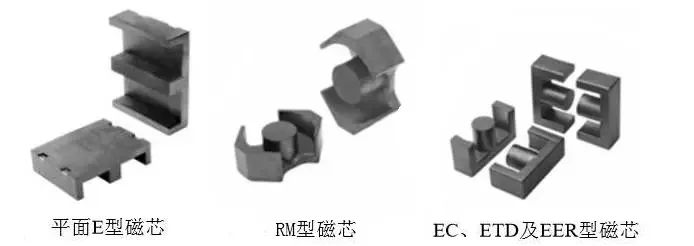

平面变压器常用磁芯类型与特性

平面变压器通常选用高频功率铁氧体软磁材料,常见磁芯类型包括 E 型、RM 型、EC 型、ETD 型及 EER 型等。不同磁芯结构直接影响变压器的绕组设计、散热性能、屏蔽效果与整体功率密度。

E 型磁芯

特点与优势:制造工艺成熟,成本较低,是目前平面变压器中使用最广泛的类型。其窗口面积大,便于引出大截面积绕组,支持大电流传输。安装方向灵活,散热性能优良,适用于大功率应用场景。

缺点:不具备自我屏蔽能力;中间柱为长方体结构,不利于优化PCB绕组布局以增加单匝长度;在大截面绕组设计时,变压器整体体积相对较大。

RM 型磁芯

特点与优势:中间柱与边缘均为圆形,有助于缩短绕组匝长,降低铜损。能够充分利用PCB空间,使绕组截面更紧凑(如可设计为正方形),从而减小漏感。其磁屏蔽效果优于 E 型磁芯。

适用场景:对效率、空间利用率与电磁屏蔽有较高要求的场合。

EC / ETD / EER 型磁芯

特点与优势:结构上介于 E 型与 RM 型之间。既保留了 E 型磁芯窗口大、便于大电流引出的优点,适应低压大电流发展趋势;又因中间柱为圆柱形,具备类似 RM 型磁芯的绕组优化潜力与较低铜损。散热性能良好。

缺点:与 E 型磁芯相同,其磁屏蔽效果仍不理想。

平面变压器的PCB设计

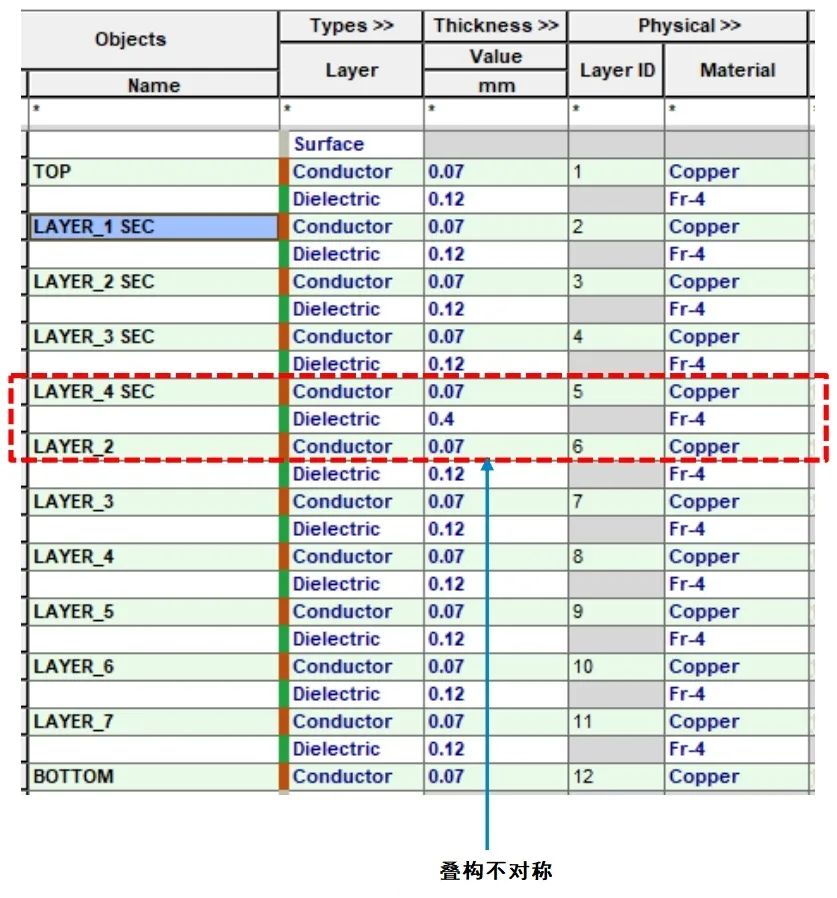

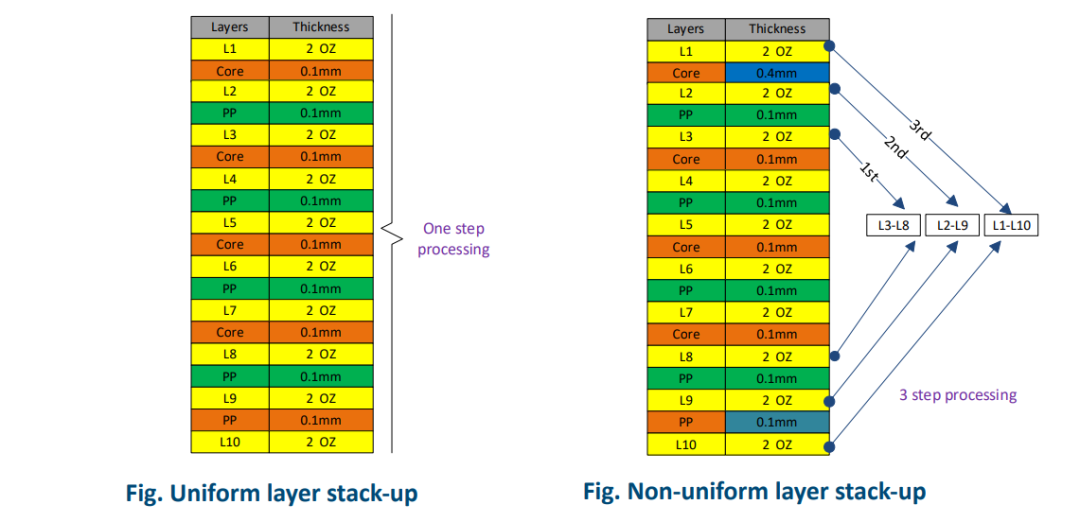

多层平面变压器的叠构设计

多层平面变压器的PCB叠层设计,应遵循上下对称的基本原则。该设计能有效平衡PCB加工与组装过程中的热应力与机械应力,从而抑制板翘变形,保障良率。

同时,各介质层的厚度需在满足初级与次级绕组间绝缘耐压要求的前提下,尽可能保持整体叠层厚度均匀一致,以确保信号完整性与结构可靠性。

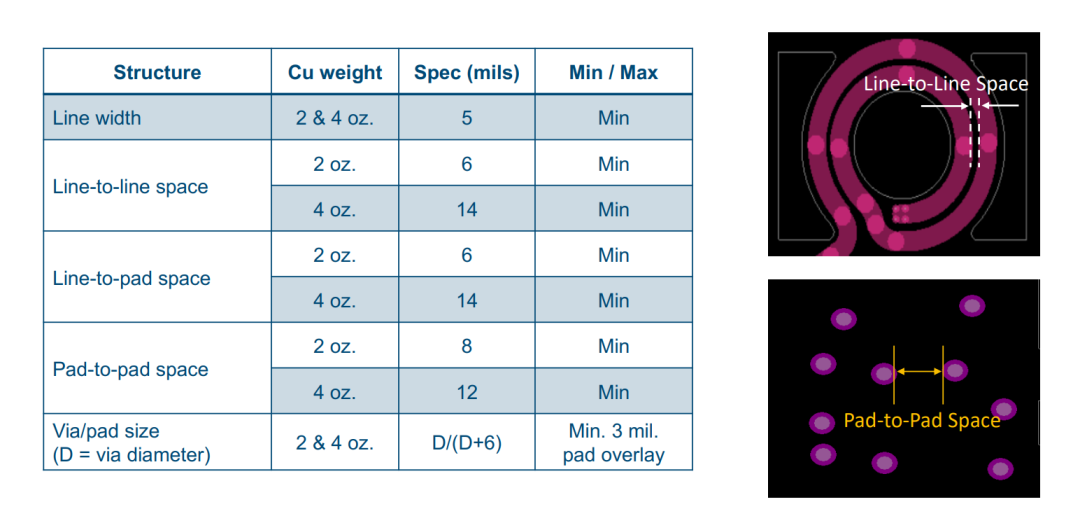

PCB铜厚与走线间距要求

为有效控制平面变压器PCB的制造成本与周期,建议遵循以下设计准则:

| 设计原则 | 说明与依据 |

|---|---|

| 1. 基于推荐选材 | 从制造商推荐的PP与Core中挑选,确保材料供应稳定、性能匹配,并利于成本控制。 |

| 2. 内层铜厚 ≤ 3oz | 过厚的铜箔会放大线宽公差,增加蚀刻与层压难度,从而推高成本。 |

| 3. 慎用盲/埋孔 | 减少非必要盲埋孔。当介质层>0.2mm时,无法直接激光钻孔,需转为高成本、耗时的机械钻孔。 |

| 4. 放宽板厚公差 | 将成品板厚公差放宽至±10%,可显著降低层压工艺难度,提升良率,缩短交期。 |

| 5. 叠层一次压合 | 采用对称且材料统一的叠层设计,可实现一次压合成型。复杂叠层会导致多次压合,直接增加时间和成本。 |

减少钻孔的处理步骤,过孔尽可能对齐,埋孔最好从L2-L3,L4-L5,L6-L7,L10-L11,避免从一张Core到另外一张。