首页/新闻动态/高频与高速PCB材料的全面解析:技术壁垒、成本平衡与国产机遇

高频与高速PCB材料的全面解析:技术壁垒、成本平衡与国产机遇

在PCB行业中,“高频”与“高速”常被一并提及,但它们实则代表了两种不同的材料特性与设计要求。今天,我们就来厘清二者的区别与联系,并探讨大致的成本构成。

一、高频与高速的定义和区分

高频材料

核心关注点:介电常数(Dk)的稳定性,确保信号频率精准、不漂移。

关键特性:

Dk值较低且稳定(通常介于2.2–3.5,随频率变化小)

优异的热稳定性(高玻璃化转变温度Tg、低热膨胀系数、耐CAF)

高速材料

核心关注点:损耗因子(Df)极低,保障信号能量完整、波形不失真。

关键特性:

极低的介电损耗(Df通常<0.005,高端型号可<0.002)

低吸水率(防止潮气引起Dk/Df升高)

通俗比喻:

高频如同精准的计时器,要求信号频率既不快也不慢,稳定可靠。

高速则像一条洁净的赛道,追求信号传输过程中能量损耗最小、波形畸变最少。

二、品牌分类概览

| 区域 | 品牌 | 主要领域 | 特色说明 |

|---|---|---|---|

| 美系 | 罗杰斯 | 高频、高速、PTFE、陶瓷基板、TM系列 | 产品线最全,覆盖五大类型 |

| ISOLA | 高频、高速 | 无PTFE及TM系列 | |

| 泰康利 | 高频、高速、PTFE | 三大主力系列 | |

| 日系 | 松下 | 高速、高频、BT材料、芯片封装基材 | 无PTFE产品线 |

| 利昌 | 高频、高速 | 主打M4~M8系列 | |

| 三菱化工 | BT材料、芯片封装基材 | 专注封装领域 | |

| 韩系 | 斗山 | 高频、高速 | |

| 台系 | 台光/台耀/联茂 | 以高速材料为主 | 无PTFE系列 |

| 国内 | 生益 | 高频、高速、PTFE、芯片封装 | 产品体系完整 |

| 旺灵 | 高频、PTFE、TM系列 | 有配套PP(半固化片) | |

| 睿隆 | 高频、PTFE系列 | 无配套PP | |

| 诺德 | 高频、PTFE系列 | 无配套PP | |

| 中英 | 高频、PTFE系列 | ||

| 华正新材 | 高频、高速、PTFE、芯片封装 | ||

| 富士德 | 高频、PTFE系列 | ||

| 南亚 | 高频、高速系列 |

三、材料特性、结构与应用

1. 核心材料体系与结构

不同特性的板材由其核心的树脂体系与增强材料决定,以下是主流材料的构成:

PTFE材料:

构成:以聚四氟乙烯为树脂,填充玻璃纤维布。

俗称:铁氟龙材料。

特性:是经典的高频材料,具有极低的损耗和优异的介电常数稳定性。

陶瓷基高频材料:

构成:以碳氢化合物为树脂,填充陶瓷粉与玻璃纤维布。

代表系列:如罗杰斯的RO3000系列,是PTFE与陶瓷粉填充的复合基板。

特性:在保持优异高频性能的同时,机械加工性和耐热性优于纯PTFE。

高速材料:

构成:通常采用PPO(聚苯醚)或改性环氧树脂体系,填充玻璃纤维布。

特性:专注于实现极低的损耗因子,同时具有良好的耐热性(高Tg值)以满足多层板加工要求。

2. 应用场景与层压结构

高频板应用:

主要场景:主要用于制作微带天线、滤波器等射频组件。

典型结构:多为对阻抗和插损要求极高的双面板或四层板。在需要集成电源控制的复杂系统中,会发展成高频混合多层板。

高速板应用:

主要场景:应用于服务器、路由器、交换机等设备中,进行高速数据运算和传输的电路板。

典型结构:层数通常较多,采用高速材料与高Tg材料进行搭配,以满足信号完整性和散热需求。

3. 材料选型四大核心考量指标

在选择高频或高速材料时,需综合权衡以下四个维度的性能与成本:

| 考量维度 | 核心参数与影响 |

|---|---|

| 1. 介电性能 | 介电常数:影响信号传输速度与阻抗。稳定性是关键。 损耗因子:决定信号能量损耗程度,是高速设计的核心。 |

| 2. 机械性能 | 包括尺寸稳定性、韧性和铜箔剥离强度,关系到PCB的加工良率和长期可靠性。 |

| 3. 耐热性能 | 玻璃化转变温度:衡量材料耐高温能力的指标,高Tg可承受更高焊接温度。 耐CAF性:防止在高湿高热下出现离子迁移导致短路。 |

| 4. 生产成本 | 涵盖材料成本、加工难度(如PTFE钻孔需特殊工艺)和供应链稳定性,是项目商业化的重要环节。 |

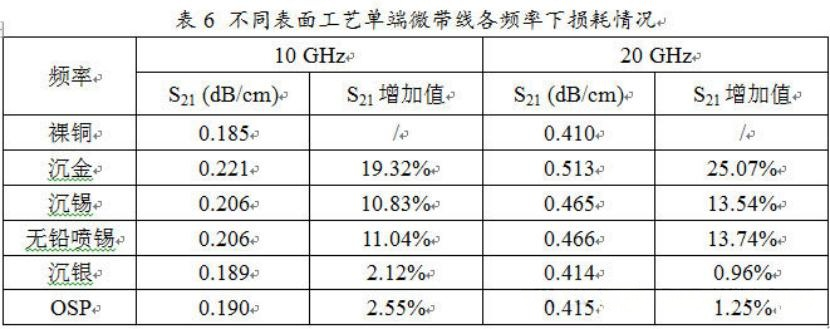

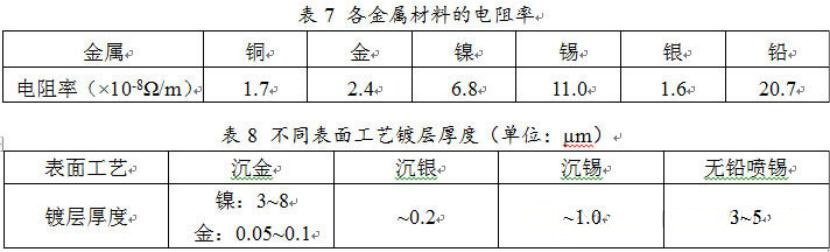

四:表面处理对高频的影响

沉金,电金,沉银,电银,抗氧化,沉锡。主要考虑插损,应用场景的环境因素,成本选择。

五、关键材料的技术瓶颈与国产化进程

覆铜板作为PCB制造的核心基材,其直接材料成本占比高达90%以上,主要集中于三大原材料:铜箔(约42%)、树脂(约26%) 和玻纤布(约19%)。高频高速覆铜板的发展,始终面临以下几方面的技术瓶颈与成本挑战:

1. 核心材料技术壁垒分析

| 材料 | 成本占比 | 技术难点与发展现状 |

|---|---|---|

| 铜箔 | 30%–40% | 作为信号传输载体,其表面粗糙度直接影响高频损耗。2025年LME铜价预计在8500–9200美元/吨区间波动,价格因素对成本控制构成持续压力。 |

| 树脂 | 26%(高端品类更高) | 高端树脂体系(如PPO、BMI、PTFE)仍被台光电子、三菱瓦斯化学等企业主导,技术门槛高,毛利率可超过35%。 |

| 玻纤布 | 19%(常规FR-4) | 高频高速板需采用低介电的NE玻纤布,其成本虽高于传统E-glass,但能显著优化介电性能,是实现低传输损耗的关键。 |

2. 国产材料替代进程加速

尽管在高端覆铜板、PTFE等特种树脂、光刻胶等领域,进口依赖度仍超过50%,但国内企业已在关键环节实现突破,国产替代正在快速推进:

生益科技:其M7等级高速材料已实现对英伟达的独家供应,技术性能对标行业标杆罗杰斯。

东材科技:成功实现BMI树脂量产,成为全球仅有的三家能量产该材料的企业之一,目前80%产能已锁定英伟达供应链。

华正新材:其高频材料在成本上较罗杰斯同类产品低约30%,凭借此优势已进入华为供应链体系。

3. 政策支持推动技术突破

国家已将高频覆铜板纳入“卡脖子”技术攻关目录。在工信部“十四五”新材料专项中,相关补贴规模超过12亿元,重点支持5G通信所需的低介电损耗材料研发。

在此推动下,国内企业在材料改性技术上取得实质性进展。例如,通过纳米氧化锌改性技术,成功将介电常数降至3.6,传输损耗降低高达40%。目前,生益科技、华正新材等企业已实现该技术的规模化量产。

六、PCB加工技术面临的挑战

随着信号速率与频率不断提升,PCB设计与制造工艺面临前所未有的挑战,尤其在高端高频高速应用领域。

1. 高频设计中的特殊考量与对策

高频电路设计需重点关注信号完整性,并通过特定技术手段应对物理效应带来的影响。

缓解集肤效应:

高频电流趋于导体表面流动,导致有效导电面积减小、损耗增加。为缓解此效应,可在满足目标阻抗匹配的前提下,适当加宽走线或增加铜箔厚度,以增大电流通道的截面积。

优化过孔设计:

过孔是引发阻抗不连续和信号反射的关键点。在高速高频设计中,必须对其高度关注。

接地过孔屏蔽:在信号过孔旁就近添加接地过孔,能为信号在层间切换时提供确定的低阻抗返回路径,有效抑制串扰并提升信号完整性。

阻抗连续性管理:需通过背钻、填孔等工艺减少过孔残桩,确保通道阻抗的连续一致。

2. 高端制造工艺的升级需求与国产瓶颈

PCB产业向高端迈进,在材料、设备与工艺三大维度上面临严峻挑战,国产化进程任重道远。

核心技术垄断现状:

在高端覆铜板、先进设备(如垂直连续电镀机VCP) 以及20层以上高多层板的尖端工艺领域,日、韩、美资企业仍占据超过75%的技术与市场垄断率,整体国产化率不足35%。

工艺能力差距:

高端产品要求极高的加工精度与一致性,例如:

层间对位精度需控制在±25μm以内。

线宽/线距向≤50μm演进。

孔径公差及孔壁粗糙度控制直接影响高频性能,需达到微米级水准。

这些挑战要求国内厂商必须在材料处理能力、工艺过程控制及高端装备应用上实现系统性突破,才能打破技术壁垒,完成产业升级。

七、成本与性能的平衡策略

在追求高性能的同时控制成本,是产品商业化成功的关键。业界主要通过材料精准应用与产业链整合两大路径实现平衡。

1. 精准匹配与设计优化

通过科学的设计与材料组合,在保障核心性能的同时有效控制总体成本。

局部优化策略:仅在承载高速/高频信号的关键层 使用高端材料,而在电源层或普通信号层使用成本更优的常规材料。

设计补偿技术:当材料性能存在局限时,通过精心的设计仿真进行补偿。例如,通过精确的走线长度匹配 来抵消因材料导致的时序差异,确保信号同步。

混合材料压合:在同一块PCB中,根据不同区域的性能要求(如RF射频区与数字逻辑区),压合不同等级的材料,实现系统级成本最优。

2. 产业链垂直整合降本

龙头企业通过向上游延伸,构建一体化供应链,以提升成本竞争力与抗风险能力。

典型案例:建滔化工布局“铜箔-覆铜板-PCB”全产业链,据估算,此模式使其综合成本降低约12%。

规模效应:以生益科技为例,其铜箔自给率已超过60%,使其材料成本较行业平均水平低8%-10%,显著增强了市场竞争力。

八、未来发展方向与商业机遇

展望未来,中国PCB行业将围绕三大确定性趋势深化发展:高端化不可逆转,绿色化成为必答题,智能化赋能全面升级。预计到2030年,中国PCB市场规模将突破4000亿元,其中高端细分市场的年均复合增长率预计将超过10%。

高端化驱动增长:HDI(高密度互连板) 与封装基板 等高端产品的占比将持续提升。新兴应用场景如6G通信、低空经济(无人机、eVTOL)等,将为高端PCB带来新一轮增长动力。

绿色化构建壁垒:环保合规不再是成本负担,而是核心竞争优势。“零碳转型”成为行业共识,具体体现在光伏供电的绿色工厂、循环回收技术(如再生铜的利用)以及易于拆解的可回收PCB设计 的普及。

智能化赋能制造:人工智能与工业物联网技术将深度应用于生产过程控制、质量检测与供应链管理,实现提质、增效、降本。

九、结语

5G的规模部署与6G的技术前瞻,正将PCB行业推向一个全新的竞争维度。未来的胜者,不再是单一技术的领先者,而是那些能在高端材料、先进工艺与严苛成本这三者间找到最佳平衡点的企业。

对于通信设备制造商与采购商而言,被动应对已不足够,必须主动布局:

洞察技术趋势,预判材料与工艺路线的演进;

重塑供应链,从交易关系转向与具备核心技术与产能保障的PCB厂商建立深度战略合作。

唯有通过技术协同与供应链韧性建设,方能驾驭未来的产业变革,在下一轮竞争中确立核心优势。