首页/新闻动态/厚铜PCB板设计指南:实现高功率与高散热的可靠方案

厚铜PCB板设计指南:实现高功率与高散热的可靠方案

厚铜PCB板,这一专为大功率场景而生的电路板类型,正成为工业电源、新能源汽车、医疗设备等高端装备的“能源动脉”。与传统薄铜PCB相比,厚铜设计如同在电路世界中修建“电力高速公路”,既要确保大电流顺畅通行,又要高效管理随之而来的热量挑战。

厚铜PCB的独特价值与应用场景

厚铜PCB(铜箔厚度≥3oz,1oz≈35μm)的核心优势在于其卓越的电流承载能力与散热性能。以新能源汽车充电桩为例,其功率模块需要持续承受100A以上的大电流,普通薄铜PCB会因电阻热效应而迅速升温,导致性能衰退甚至烧毁。而厚铜PCB凭借其低电阻特性,不仅能高效疏导电流,还能将热量迅速分散,避免局部过热。

更为重要的是,厚铜结构显著增强了PCB的机械强度。额外的铜层如同为电路板添加了“钢结构”,使其抗弯折能力提升约30%,抗振动性能提高约25%,在工业振动环境或车载应用中表现尤为出色。

厚铜设计的黄金法则:性能与工艺的精准平衡

铜厚选择的科学之道:告别“越厚越好”的误区

厚铜设计的首要原则是“电流导向,精准匹配”。盲目增加铜厚不仅带来成本飙升,更会引发散热不均、焊接不良等工艺问题。

电流承载能力的实用计算公式:

允许电流(A)≈ 铜箔厚度(oz)× 走线宽度(mm)× 0.8(适用环境温度≤40℃)

应用示例:

3oz 铜箔 + 3mm 宽走线 ≈ 7.2A 电流承载能力

满足大多数工业电源应用需求

选型建议:

优先选择3-6oz主流规格

超过10oz的超厚铜会导致PCB板弯曲、钻孔困难

非特殊需求(如航天设备)避免过度设计

2. 走线设计:确保电流顺畅传输

宽度规范:

3oz铜箔:最小走线宽度≥0.3mm

6oz铜箔承载10A电流:宽度建议≥5mm

过渡设计:

避免走线突然变窄/变宽

采用渐变过渡(长度≥3倍宽度差)

防止形成"电流瓶颈"导致局部发热

散热优化:

大功率器件下方采用铺铜+散热过孔设计

过孔直径:0.8-1.2mm

过孔间距:2-3mm

促进热量向地层/电源层传导

3. 过孔设计:解决厚铜板关键痛点

孔径要求:

最小孔径≥0.8mm(对应3oz铜箔)

孔壁铜厚≥20μm

电流分配:

大电流路径避免使用单个过孔

3oz铜箔走5A电流:建议2-3个过孔并联

单个过孔承载能力约2-3A

防焊设计:

过孔周围预留充足防焊开窗

开窗尺寸比孔径大0.2-0.3mm

防止焊锡堵塞影响散热和导通

三、DFM(可制造性设计)关键考量

1. 铜箔蚀刻工艺优化

线宽线距规范:

3oz铜箔:最小线宽≥0.3mm,最小线距≥0.3mm

6oz铜箔:建议线宽/线距≥0.4mm

铺铜设计:

大面积铺铜采用网格铺铜

网格间距:2-3mm,线宽:0.2-0.3mm

实心铺铜需预留散热槽(宽度0.5mm,间距10-15mm)

2. 层压工艺控制

层压结构:

厚铜箔置于外层或靠近外层

多层板铜箔厚度对称分布

防止板翘和分层

基材选择:

优先选用高Tg基材(Tg≥170℃)

推荐FR-4 Tg170、PI基材

适应厚铜板较高焊接温度需求

3. 焊接工艺适配

器件选型:

优选大功率封装(TO-220、D2PAK等)

避免小封装器件直接焊接在厚铜上

焊盘设计:

比普通焊盘大0.2-0.3mm

0805电阻焊盘:从0.8×1.2mm增至1.0×1.5mm

焊接参数:

回流焊温度提高5-10℃

保温时间延长10-15秒

防止假焊现象

4. 成本优化策略

设计优化:

非大电流区域使用1-2oz铜箔

关键路径集中使用厚铜

避免全域过度设计

标准化:

优先选择常规板厚(1.6mm、2.0mm)

特殊板厚(3.0mm以上)会增加成本

前期沟通:

设计前确认PCB厂家工艺能力

明确最大铜厚、最小孔径、蚀刻精度等参数

四、设计核心总结

成功设计厚铜PCB板的三大关键要素:

精准的铜厚选择:根据电流需求科学选择3-6oz主流规格

细致的风险防控:走线渐变设计、过孔并联布局、规范的线宽线距

DFM优先原则:全面考虑蚀刻、层压、焊接工艺要求

厚铜PCB板设计虽具挑战,但只要把握"电流高效疏导"和"工艺充分适配"两个核心原则,就能在满足高性能要求的同时,确保制造可行性,避免常见的设计缺陷。

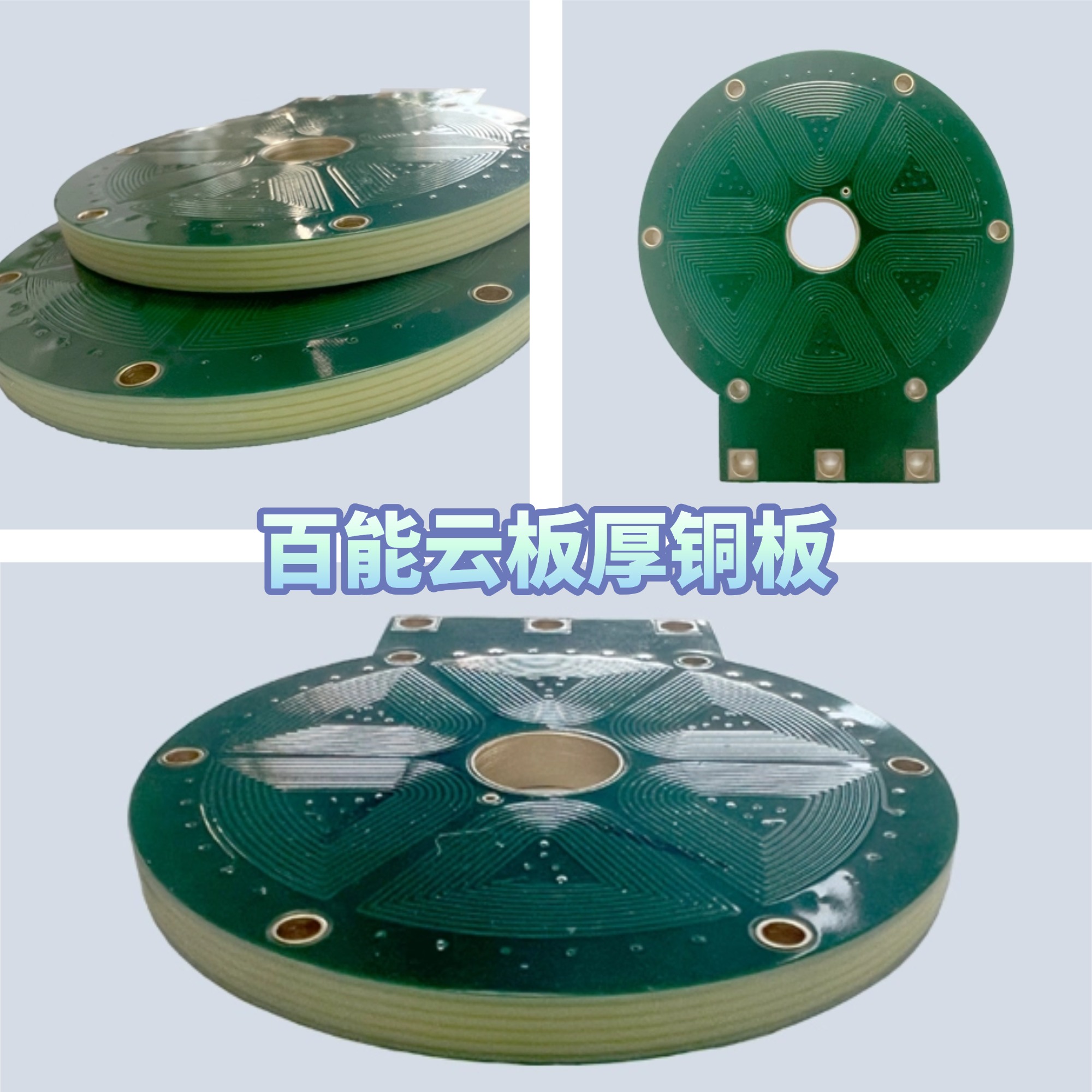

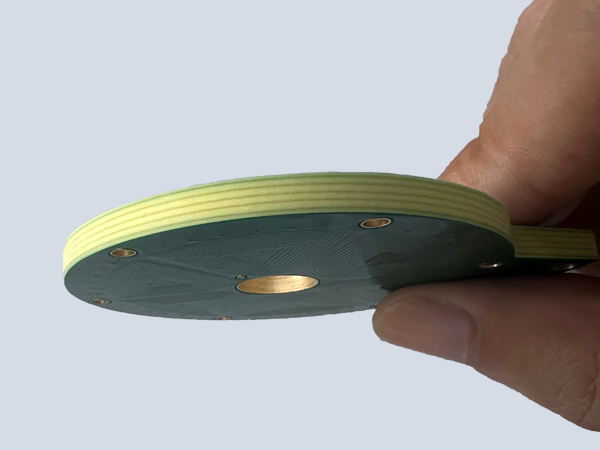

百能云板厚铜板产品展示