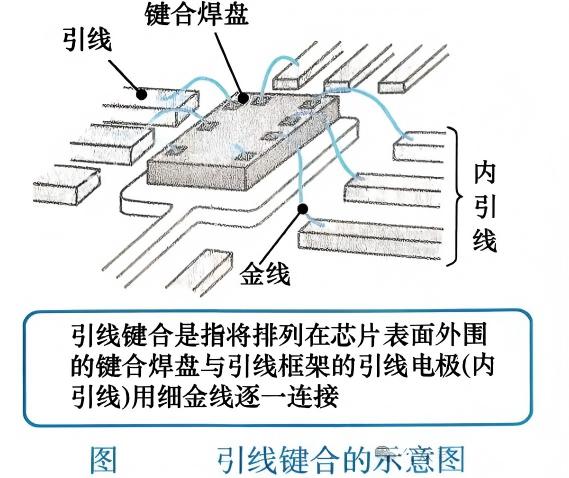

金线引线键合工艺

金线引线键合是半导体封装的核心工艺,其本质是在芯片焊盘与外部引线电极之间,通过微米级金属导线建立可靠的电气互连。该工艺依托全自动键合机,能在约0.01秒内完成一根直径约30μm金线的精确连接,形成稳定的信号传输通道。

其精密性体现在以下多维度协同控制过程中:

视觉与运动协同定位

设备内置高精度视觉系统,通过扫描芯片实际位置、倾斜度及焊盘坐标,并与预存的引线框架电极数据进行匹配,实时计算位置偏差。数据驱动多轴机械臂执行微米级运动,确保键合点精准落位。

智能路径规划

金线在两点之间按预设的三维环路形状进行布置,以避开芯片边缘、邻近引脚及其他结构,防止短路或机械干涉,保障电气安全与结构可靠性。

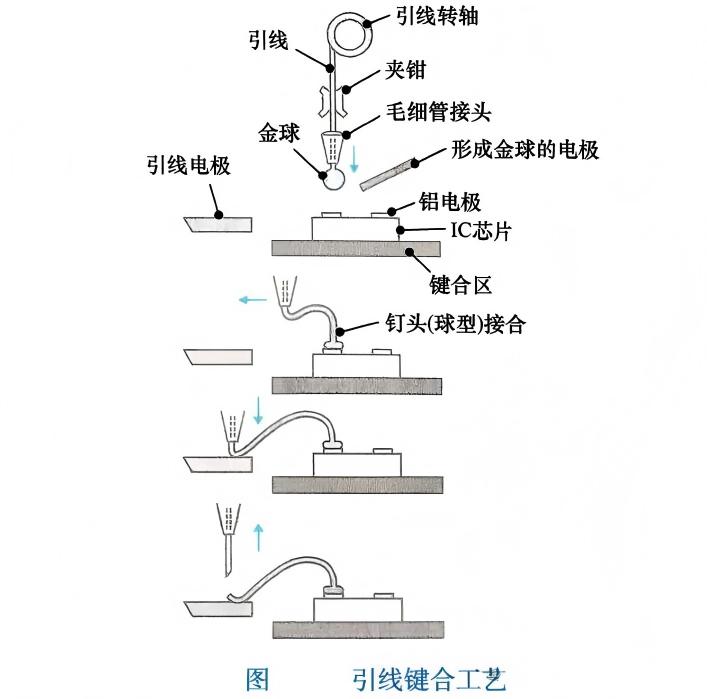

键合能量精密控制

连接主要通过以下两种能量方式实现冶金结合:

热压键合:在约350℃下施加压力,促使金与焊盘金属(如铝)原子互扩散,形成金属间化合物实现结合。

超声波键合:在约250℃或更低温度下,通过高频机械振动产生局部摩擦热,实现金属界面间的固相结合。

两种方法均需在键合完成后迅速切断金线,完成单点互连,并为下一次键合作准备。

该工艺融合了精密机械、实时视觉反馈、热力学与材料界面科学,是实现芯片高性能、高可靠性封装的关键技术环节。

键合线材料:性能与成本的持续权衡

金线的主流地位:凭借卓越的导电性、延展性、抗氧化及抗腐蚀能力,金线仍是高可靠性封装的首选,确保了稳定的信号传输与长期服役寿命。

铝线的成本价值:在对成本极为敏感或单芯片键合点数量极大(如超2000根)的高密度封装中,铝线以其显著的成本优势,在性能可接受的场景中保有关键应用空间。

复合材料的创新:为寻求最佳平衡,新型复合线材成为研发焦点。例如,通过梯度成分设计金基合金线,在保持高导电性的同时增强机械强度与抗疲劳特性;探索铜-银复合线材等,旨在兼顾成本、导电率及键合工艺适应性。

界面科学:共晶反应机理与可靠性基石

键合界面的冶金结合质量直接决定互连可靠性。共晶反应机理(如金-铝、金-硅体系)的深入理解与精确调控至关重要。通过优化工艺参数控制界面金属间化合物的形成过程与形貌,可有效提升键合强度、降低界面脆性与缺陷率,这对于先进制程芯片应对复杂热应力挑战尤为关键。

技术发展的前沿方向

当前,技术突破主要体现在工艺极限突破与智能化升级:

超高速高精度键合:新一代键合机通过先进轨迹规划算法与高性能伺服系统,将单点键合时间压缩至毫秒乃至微秒级,同时维持亚微米级的定位精度,极大提升了生产效率。

智能化工艺监控:集成机器学习/深度学习算法的智能系统,能对键合过程中的振动频谱、温度、压力等多参数进行实时分析、质量评估与工艺参数自调整,构建自适应闭环控制体系,显著提升生产良率与一致性。

绿色与精准工艺:

低温键合技术:如成熟的低温超声波键合,在降低能耗的同时,减少了热应力对芯片的潜在损伤。

微环境控制:采用惰性气体保护等措施,有效抑制键合过程中的氧化与污染,保障界面纯净度与结合质量。

综上所述,金线引线键合技术已超越单纯的物理连接范畴。它正通过材料科学、精密工程、数据智能与界面科学的深度融合,驱动半导体封装从传统的“被动连接”向主动感知、优化和适应的“智能互联”演进。这一系统性进化,为先进制程芯片的规模化、高可靠生产提供了不可或缺的坚实支撑。

通过提供金线引线键合技术,百能云板能够服务于多样化的高端电子制造需求:

复杂芯片封装:如MCU、存储芯片、RF模块等与PCB的互连。

高密度集成:在系统级封装(SiP)或多芯片模块(MCM)中,实现芯片与基板、或芯片与芯片之间的三维互连。

小批量与原型快件:为研发阶段或特定需求的产品提供灵活、快速的打样与中小批量生产服务。