首页/新闻动态/芯片埋置技术在有机封装基板中的应用及工艺探析

芯片埋置技术在有机封装基板中的应用及工艺探析

2026-01-12 11:32:23

153

先进封装芯片埋置技术摘要

一、 技术背景与目标

驱动力:消费电子产品向轻薄化、高性能、高可靠性发展。

核心挑战:如何在有限空间内集成更多I/O、提高布线密度、改善电热性能。

解决方案:将芯片等元件埋入封装基板内部,以利用三维空间,释放表面布线资源,是实现系统小型化(特别是SiP系统级封装)的关键技术。

二、 芯片埋置两大主要工艺路径对比

| 特性维度 | 芯片前置 | 芯片后置 |

|---|---|---|

| 核心工艺顺序 | 先放芯片,后建线路。 将芯片粘在临时载板上,然后通过层压、钻孔、电镀等工艺在其上方构建互连结构。 | 先建线路和空腔,后放芯片。 在预先制作好精细线路和空腔的基板上,将芯片嵌入并互连。 |

| 技术特点 | 1. 高度集成:芯片被完全包封。 2. 直接金属连接(如镀铜):寄生电感低,散热、电屏蔽性能好。 3. 工艺一次性完成。 | 1. 空腔设计:可定制不同深度/尺寸,容纳不同芯片。 2. “已知合格”组装:芯片和基板可预先测试,提升良率。 3. 易于散热与返修:芯片靠近表面或裸露。 |

| 优势 | • 封装厚度更薄。 • 电性能和可靠性优于引线键合等传统方式。 • 结构紧凑。 | • 设计灵活度高,支持异质集成。 • 生产良率高,成本风险低。 • 散热路径更优。 • 与现有基板产线兼容性好,上市快。 |

| 挑战/限制 | • 芯片尺寸和I/O数受限。 • 工艺风险高:层压时芯片可能移位,热失配易导致分层。 • 芯片损坏将导致整个模块报废。 | • 空腔加工精度要求极高(等离子体/激光)。 • 需要超细节距互连技术(如文中的铜微凸点低温键合)。 • 可能略微增加整体厚度。 |

| 典型应用/代表 | GE的电源覆盖工艺(POL) 系列 适用于高功率密度、需双面散热的电源模块。 | 美国乔治亚理工学院报道的有机基板埋置技术 适用于高集成度、多芯片/异质集成的系统模块。 |

三、 关键工艺要点

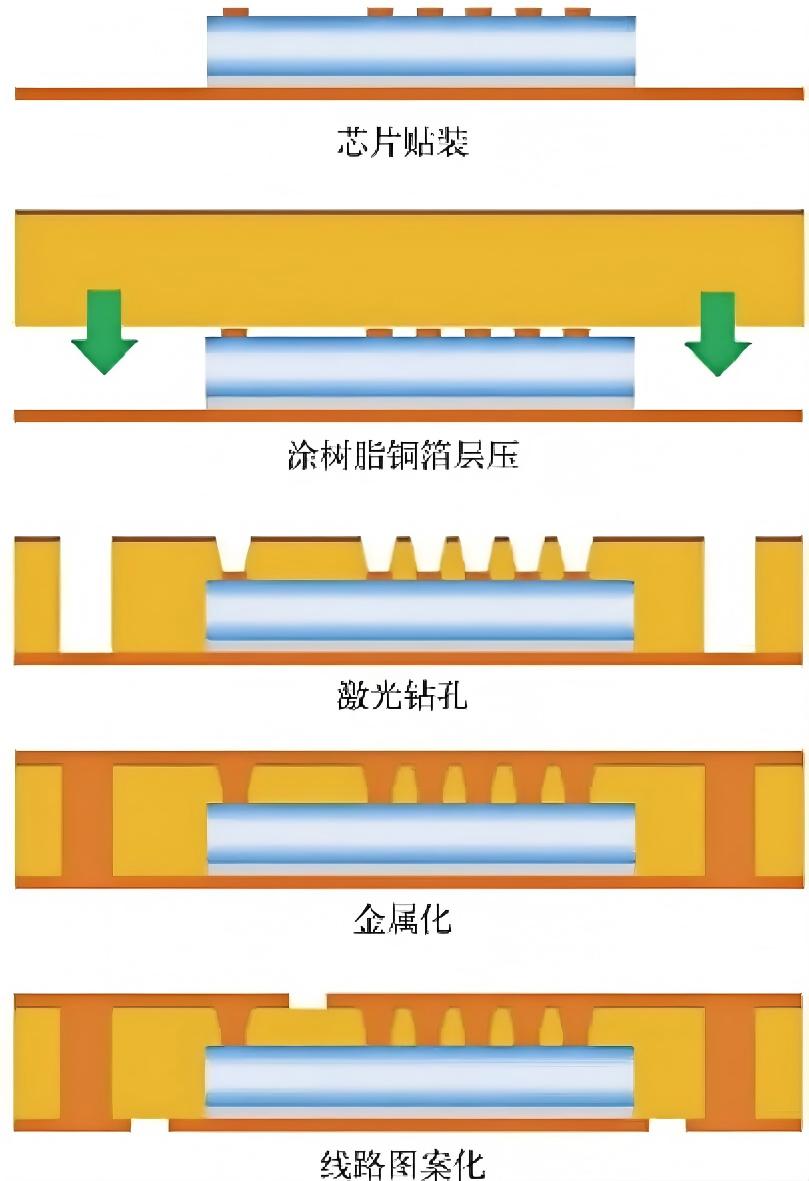

层压封装埋置技术工艺过程

芯片前置:核心在于RCC层压与激光钻孔金属化。DAF粘接、真空压合控制、精准的激光开孔及孔内清洁是保证良率的关键。

芯片后置:核心在于高精度空腔制造与细节距芯片互连。空腔内的焊盘表面处理(如化学镀镍浸金)和低温键合技术至关重要。

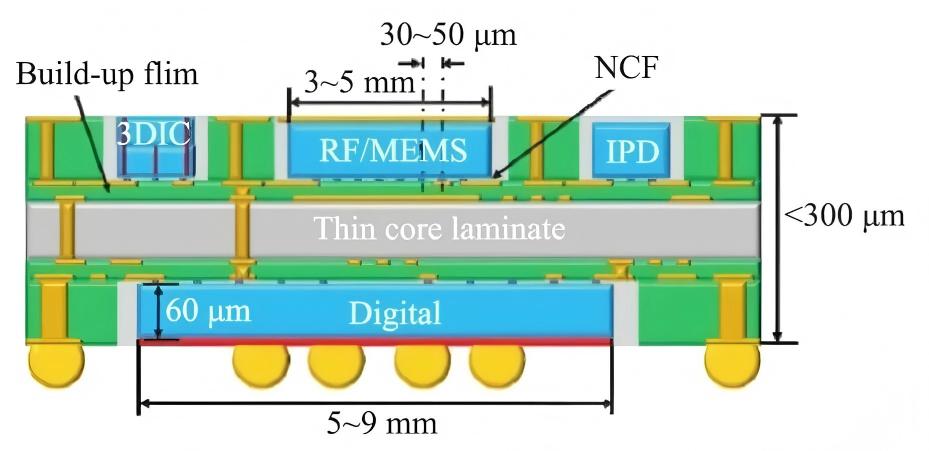

有机基板埋置结构

根本区别:芯片埋入的工序顺序不同,这直接导致了设计自由度、生产模式、良率控制和适用场景的显著差异。

技术选择:

若追求极致薄型化和高密度集成,且芯片I/O较少,可考虑芯片前置。

若强调设计灵活性、高良率、易散热及多芯片集成,芯片后置是更优选择。

行业趋势:芯片埋置技术正朝着更高精度、更大尺寸、更多元件(有源+无源)集成、以及更成熟的工艺可靠性方向发展,是延续“摩尔定律”、实现“超越摩尔”定律的关键使能技术。

随着大算力时代的到来,高性能计算、自动驾驶、人工智能及大数据处理等新兴应用,正取代传统消费电子,成为驱动半导体产业发展的核心力量。在此背景下,有机基板芯片埋置技术因其在提升集成度与优化信号性能方面的突出优势,成为实现高密度、高性能封装的關鍵解决方案。

核心优势与应用价值

赋能高性能计算:该技术通过高密度芯片布局与三维互连,在紧凑空间内实现极致的算力聚合。这不仅显著提升了计算能力,更通过缩短互联路径降低了信号延迟与功耗,满足了高性能计算对效率与能效的严苛要求。

革新自动驾驶系统:自动驾驶对实时数据处理具有极高要求。利用芯片埋置技术,可将传感器、处理器等不同芯片紧密集成于单一封装内,实现芯片间超短距、高速的数据传输,大幅降低系统延迟,从而提升决策响应速度与行车安全性。

未来发展趋势

随着材料、工艺与设计的持续进步,有机基板芯片埋置技术将沿以下路径深化发展:

更高集成度:向更小尺寸、更多元器件集成的方向发展,持续追求性能极限。

更低功耗:通过优化互联结构与信号传输路径,进一步降低整体能耗。

更高可靠性:改进材料体系与工艺控制,确保器件在长期运行中的稳定与可靠。

结论

综上所述,有机基板芯片埋置技术(如EMIB等)精准契合了大算力应用对封装集成的高度需求,有望为先进封装市场开启新的增长空间,成为推动下一代电子系统性能突破的关键使能技术。

上一篇:陶瓷基板的封装工艺与应用