从分立器件到集成电路:陶瓷封装技术深度解析

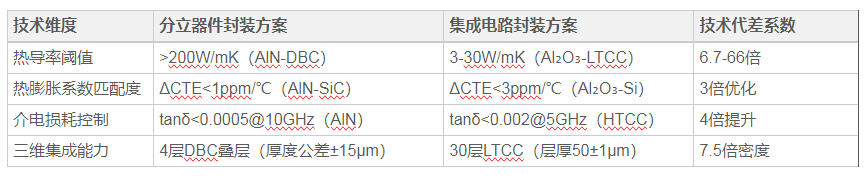

在功率密度倍增与三维异构集成双重驱动下,陶瓷封装技术正面临热-电-力多物理场耦合设计挑战。本文构建了分立器件(Discrete Devices)与集成电路(IC)的封装需求矩阵模型,揭示:①功率器件对CTE匹配度(<1ppm/℃)与热导率(>200W/mK)的严苛要求 ②微波集成电路对介电损耗(tanδ<0.001)与布线精度(线宽<20μm)的特殊需求。通过AlN/DBC/LTCC三类典型陶瓷封装结构的对比实验,证明梯度复合封装可使IGBT模块结温降低38%,同时QFN封装寄生电感减少62%。

一、基本定义与结构差异

分立器件是指具有单一功能且不可进一步拆分的电子元件,通常由一个或少数几个PN结构成,常见的类型包括二极管、三极管、场效应管(如MOSFET)等。以碳化硅(SiC)MOSFET为例,其芯片内部仅包含一个关键的PN结,通过精确的掺杂工艺实现所需的电学特性。这类器件结构相对简单,功能专一,主要用于实现整流、稳压、开关等基础电路功能。

由于分立器件的芯片面积较小,其封装形式通常以传统引线框架类为主,例如TO系列(如TO-220F)、SOT系列等。这些封装方式在成本控制和装配便捷性方面具有优势。例如,瑞森半导体推出的600V超结MOSFET产品RSF60R070F采用TO-220F封装,在保证大电流承载能力的同时,PCB占用空间减少了约50%,显著提升了空间利用率。

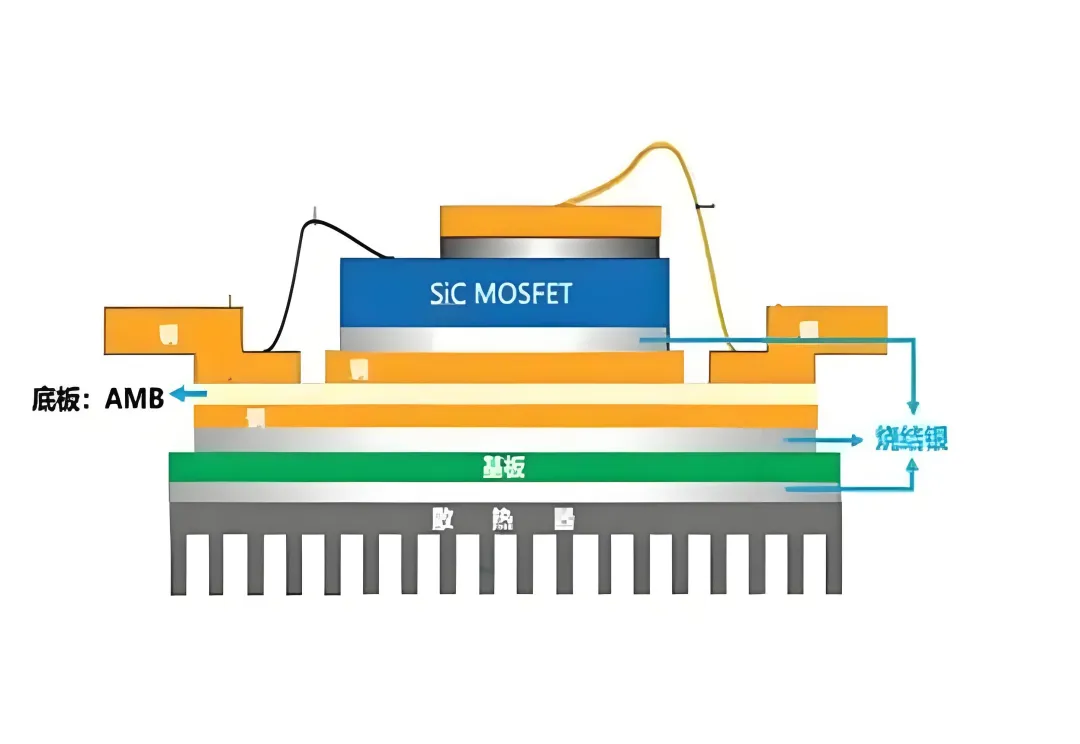

近年来,随着功率密度和热管理要求的提升,部分高性能分立器件开始采用先进陶瓷封装方案,如活性金属钎焊(AMB)陶瓷基板技术,以提升导热效率和可靠性。

集成电路(IC)则是将电路中所需的晶体管、电阻、电容及互连线等元件,通过特定的半导体制造工艺集成于一小块晶圆之上,形成高度集成化的微型电子系统。典型的例子如辉羲智能的“光至R1”芯片,采用7nm车规级工艺,集成了多达450亿个晶体管,具备强大的数据处理能力和复杂的系统功能。

集成电路结构复杂、集成度高,通常包含成千上万个PN结和功能单元,因此对封装提出了更高的要求,尤其是在信号传输速度、散热性能、电气隔离和机械支撑等方面。

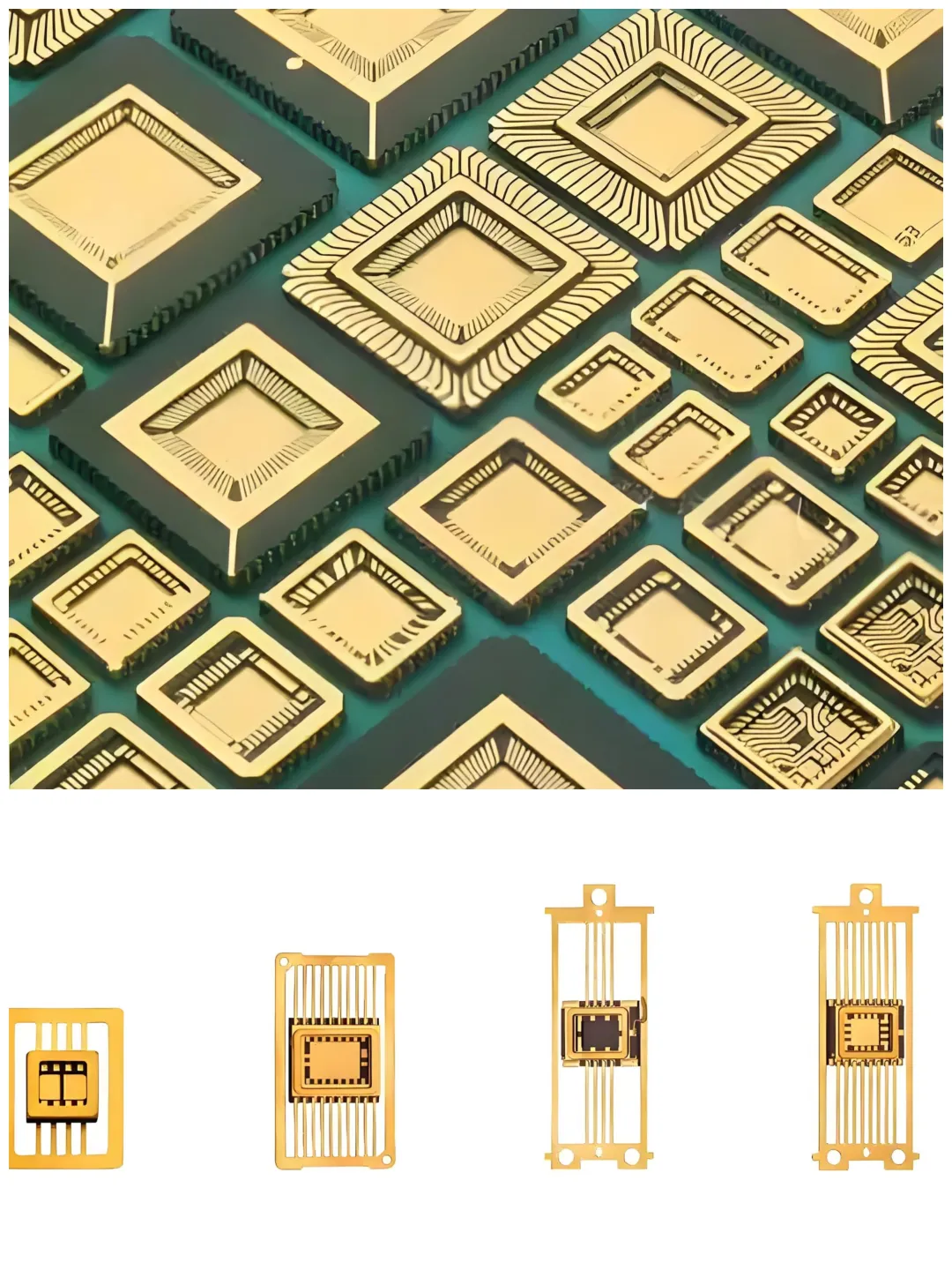

目前主流的高端IC封装形式包括球栅阵列(BGA)、四方扁平无引脚(QFN)、芯片尺寸封装(CSP)等。其中,陶瓷基球栅阵列(CBGA)和陶瓷柱栅阵列(CCGA)凭借优异的电热性能、良好的热膨胀匹配性以及高可靠性,广泛应用于航空航天、汽车电子、高性能计算等对稳定性要求极高的领域。

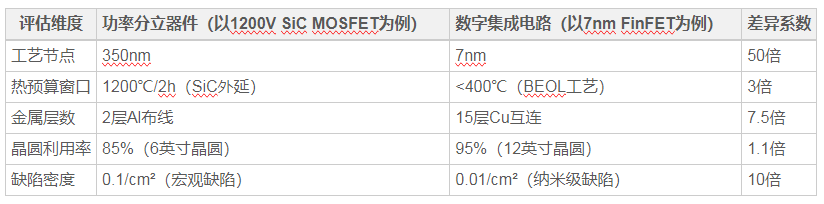

制造工艺对比分析

分立器件与集成电路的制造工艺存在明显差异,这直接影响了陶瓷封装技术的应用方式

(一)分立器件的制造工艺特点

分立器件的制造流程相对简洁,主要包括以下几个关键步骤:衬底制备、晶圆加工(包括薄膜沉积、光刻、刻蚀)、掺杂(扩散或离子注入)、电极制备、背面减薄、封装及测试。以功率半导体分立器件为例,其典型制造流程包括外延生长、光刻、刻蚀、离子注入、扩散、金属化层沉积、电极形成以及背面研磨等工艺环节。

由于功能相对单一、结构较为简单,分立器件对制造工艺的复杂度要求较低,但对其热管理性能和功率承载能力有较高需求,尤其在高压、大电流应用场景中更为突出。

(二)集成电路的制造工艺特点

相比之下,集成电路的制造工艺极为复杂,通常包含数十至数百道工序。其核心流程涵盖芯片设计(逻辑设计与物理布局)、晶圆制备、高精度光刻(如极紫外光刻EUV)、刻蚀(湿法、干法及原子级控制刻蚀)、掺杂(高能离子注入)、多层薄膜沉积(CVD、PVD、ALD等)、互连布线(多层金属线路构建)、封装与测试等多个阶段。

随着集成度不断提升,IC制造对工艺精度、材料纯度及设备先进性提出了更高要求,尤其是在纳米级工艺节点下,需采用多重曝光、自对准刻蚀等先进技术来确保器件性能的一致性与稳定性。

陶瓷封装工艺的差异

在封装层面,分立器件与集成电路也表现出不同的工艺选择趋势:

分立器件常用封装形式包括TO系列、SOT系列等传统引线框架类封装,近年来随着功率密度提升,部分高性能产品开始采用AMB(活性金属钎焊)陶瓷基板封装方案,以提高导热效率和机械强度。

集成电路则更多采用BGA(球栅阵列)、QFN(四方扁平无引脚)、CSP(芯片尺寸封装)等先进封装形式,其中高端IC常选用CBGA(陶瓷球栅阵列)和CCGA(陶瓷柱栅阵列)封装。这类封装基于多层共烧陶瓷基板,通过激光微孔、丝网印刷、流延成型等工艺实现高密度互连,满足高频、高速、低延迟的信号传输需求。

关键工艺环节的技术代际对比

互连技术范式差异

陶瓷封装材料-工艺协同矩阵

典型制造流程对比

功率器件封装流程(英飞凌HybridPACK™)

芯片贴装:纳米银烧结(250℃/5MPa,孔隙率<3%)

互连架构:铜夹+铝带复合连接(Rds(on)降低至0.19mΩ)

密封工艺:激光焊接(氦检漏率<5×10⁻⁸ atm·cc/s)

可靠性验证:3000次温度循环(-55℃↔175℃)

微波IC封装流程(Qorvo QPF封装)

基板成型:LTCC流延成型(生瓷带厚度50±1μm)

通孔金属化:银浆填充(方阻<5mΩ/□,精度±2μm)

气密封装:平行缝焊(内部水汽<5000ppm)

高频测试:40GHz矢量网络分析(插损<0.5dB)

性能特点与应用领域对比

分立器件与集成电路在性能特征上各有侧重,这种差异直接决定了它们在不同应用场景中的定位和使用价值。

(一)分立器件:高功率、高耐压、强环境适应性

分立器件在功率承载能力、电压耐受性和高温工作稳定性方面表现突出。以碳化硅(SiC)MOSFET为例,其典型工作电压范围为650–1700V,导通电阻随温度变化较小,在高温环境下仍能保持较低的导通阻抗,具备优异的热稳定性和恶劣工况适应能力。

采用氮化铝(AlN)陶瓷封装的SiC功率器件,其最高工作温度可达150–200°C,显著提升了器件在极端环境下的可靠性与寿命。凭借出色的散热性能和机械强度,陶瓷封装的分立器件广泛应用于新能源汽车、光伏逆变器、5G基站电源以及航空航天等对功率密度和可靠性要求极高的领域。

典型应用示例:

新能源汽车:逆变器模块中采用AMB陶瓷基板封装的SiC器件,可将芯片结温降低30–50°C,有效提升系统效率与使用寿命;

航空航天:多腔室陶瓷外壳封装的超高压SiC二极管(>20kV),满足高空、低温、辐射等极端环境下的稳定运行需求。

(二)集成电路:高集成度、低功耗、高速信号处理能力

集成电路凭借高度集成的电路结构,在运算速度、信号精度、功耗控制等方面具有显著优势。随着制程工艺不断进步,7nm及以下节点的芯片已可集成数十亿甚至上百亿个晶体管,极大地提升了计算能力和功能密度。

高端IC封装如CBGA(陶瓷球栅阵列)和CCGA(陶瓷柱栅阵列)采用多层共烧陶瓷基板,支持高频、高速信号传输,具备良好的电气性能和热管理能力,适用于对可靠性和集成度要求严苛的应用场景。

典型应用示例:

消费电子与通信:智能手机中的基带芯片、Wi-Fi/蓝牙SoC、射频前端模块等;

高性能计算与服务器:CPU、GPU、AI加速芯片等关键部件;

医疗设备与工业自动化:用于生命监测、图像处理、运动控制等精密系统的嵌入式控制器;

军用与航天领域:雷达、导航系统、数据处理单元等,常采用CCGA封装以应对振动、高低温循环等复杂工况。

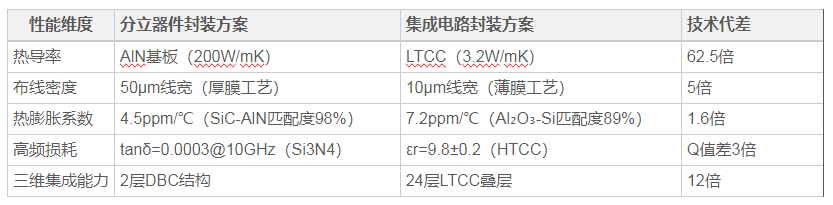

(三)封装需求的差异化体现

两类器件在封装设计上的关注点也存在明显区别:

分立器件封装更注重热管理与电绝缘性能,通常采用高热导率陶瓷材料(如AlN、Si₃N₄)和大尺寸封装结构,以应对高功率密度和高温挑战;

集成电路则更强调高密度互连、信号完整性与电磁兼容性,倾向于使用多层布线陶瓷基板(如LTCC/HTCC)、微孔互连、精细线路布局等先进封装技术,实现小型化与高性能并重。

(一)分立器件中的陶瓷封装应用

在功率型分立器件领域,陶瓷封装主要用于提升散热效率与机械稳定性,常见的技术包括DBC(直接键合铜)陶瓷基板和多层共烧陶瓷(LTCC/HTCC)封装。

DBC陶瓷基板:通常采用氮化铝(AlN)或氧化铝(Al₂O₃)作为基材,其中以氮化铝为主流选择。AlN具有极高的热导率(170–260 W/m·K),且其热膨胀系数与硅、碳化硅等芯片材料高度匹配,能够有效降低热应力,提高器件在高温下的工作稳定性。该技术广泛应用于SiC MOSFET、IGBT等功率器件中。

多层共烧陶瓷封装:通过将电信号传输线、电源线路与芯片区域分别布局于不同层间,实现电气隔离与结构集成,提升封装密度与系统可靠性。该技术适用于通信设备、工业电源、模块化功率系统等对小型化与高可靠性有较高要求的应用场景。

此外,近年来兴起的DPC(Direct Plating Copper)陶瓷基板也逐渐被用于高功率分立器件封装。其优势在于无需高温焊接即可实现精细线路制作,具备更高的布线精度和更好的热传导性能,尤其适合高频、高功率应用场景。

(二)集成电路中的陶瓷封装应用

在高端集成电路领域,陶瓷封装主要服务于高性能计算、射频通信及航空航天等对信号完整性、热管理和环境适应性要求极高的场合。常用的封装形式包括:

CBGA(陶瓷球栅阵列):采用多层共烧陶瓷基板,支持高密度互连设计,具有良好的共面性与焊点成形能力,适用于高性能CPU、GPU、网络交换芯片等复杂IC封装需求。

CCGA(陶瓷柱栅阵列):与CBGA相比,CCGA使用金属柱代替焊球,具备更强的抗热疲劳能力和更高的机械强度,特别适合航天航空、军工雷达等极端环境下长期稳定运行的应用。

陶瓷QFN(Quad Flat No-leads):结合传统QFN封装的小尺寸优势与陶瓷材料的低介电常数(如AlN为8.8)和低介电损耗(如AlN仅为0.0003)特性,显著提升高频信号传输效率,广泛应用于5G射频前端、毫米波通信芯片等领域。

(三)陶瓷材料的选择差异

根据应用场景的不同,陶瓷封装在材料选择上也呈现出差异化趋势:

分立器件封装更注重热传导与机械强度,因此普遍采用**氮化铝(AlN)**材料。其热导率高达170–230 W/m·K,且与SiC衬底热膨胀系数相近,非常适合高功率、高温工作条件。

集成电路封装则更多采用氧化铝(Al₂O₃),因其成本较低、加工成熟度高,适用于大多数通用型高端IC封装。但在对热阻控制极为敏感的场景中,如高性能GPU、AI加速器等,也开始逐步引入多层共烧氮化铝陶瓷,以进一步提升散热性能。

结论与展望

分立器件和集成电路作为半导体产业的两大支柱,各自拥有独特且不可替代的技术价值和应用场景。陶瓷封装以其卓越的热管理能力、优异的电学性能以及高可靠性,成为高端电子器件封装的首选材料,在功率半导体、高频通信、航空航天等领域扮演着至关重要的角色。

技术发展趋势

随着第三代半导体材料(如SiC和GaN)的普及应用,AI服务器对高效散热的需求日益增长,加之6G通信技术的发展,陶瓷封装行业正迎来新的发展机遇。具体而言:

氮化铝基板的国产化进程:氮化铝作为一种高性能陶瓷材料,其热导率远超传统氧化铝材料,适用于高温、高压的工作环境。随着国内生产能力的提升和技术进步,氮化铝基板的国产化将大幅降低生产成本,同时推动材料性能的持续改进。

新能源汽车市场的扩展:在新能源汽车领域,尤其是电动动力系统中,对于高效能、高可靠性的功率模块需求不断上升。采用陶瓷封装技术的SiC MOSFET等功率器件能够显著提高系统的效率和耐用性,预计将成为市场主流。

航空航天及通信领域的创新需求:面对极端环境下的严苛要求,如太空探索中的辐射防护和深空通信,陶瓷封装技术凭借其优异的耐温性和机械强度,将继续在这些领域发挥重要作用。此外,5G乃至未来的6G通信技术的发展,也将进一步促进陶瓷封装技术在高频段信号传输中的应用。

市场与政策支持

从市场角度来看,新能源汽车、航空航天和通信基础设施建设将成为驱动陶瓷封装市场需求增长的主要力量。同时,政府出台的相关政策将进一步加速本土企业的技术研发和产业化进程,减少对外部供应链的依赖,增强国内产业链的安全性和竞争力。

行业发展关键因素

深入理解分立器件与集成电路的技术特点及其对封装的不同需求,掌握先进陶瓷材料(如氧化铝、氮化铝和氮化硅)的独特性能及其应用场景,并熟悉陶瓷封装工艺(如DBC、AMB、DPC、LTCC和HTCC)的最新进展与优化方向,将是抓住行业发展机遇的关键所在。

总之,随着技术的进步和市场需求的增长,陶瓷封装行业不仅将迎来更加广阔的应用前景,还将通过技术创新实现更高的性能指标和更低的成本,为全球半导体产业发展注入新的活力。