一文读懂氮化硅陶瓷基板

什么是氮化硅陶瓷基板?

氮化硅陶瓷基板(Silicon Nitride Ceramic Substrate)是一种采用高性能氮化硅(Si₃N₄)陶瓷作为核心材料制成的先进电子基板。它以硅(Si)和氮(N)元素为主要成分,通常会添加少量烧结助剂(sintering aids)——如氧化铝(Al₂O₃)或氧化钇(Y₂O₃)——通过强共价键结合形成稳定的 Si₃N₄ 晶体结构。

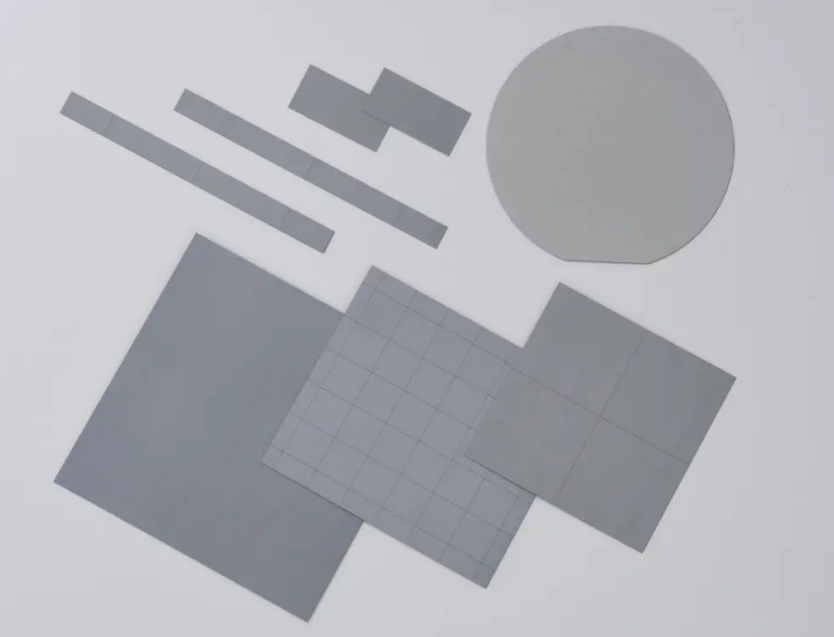

氮化硅基板

氮化硅陶瓷基板的核心结构由β相氮化硅(β-Si₃N₄)晶体主导。其微观特征表现为长柱状晶粒相互交织,形成类似“互锁网络”的三维强化骨架。这种独特的结构设计赋予材料两大核心优势:

超高机械强度与断裂韧性:晶粒间的机械咬合作用可有效阻碍裂纹扩展,显著提升抗冲击性;

卓越抗热震性:网络结构能缓冲因急剧温变产生的应力,避免基板开裂。

通过气压烧结(GPS)或热等静压(HIP)工艺,材料在高温高压下实现近全致密化(>99%理论密度),进而获得以下综合性能:

高效热管理:致密结构保障高达80-90 W/(m·K)的热导率(室温),优于氧化铝基板3倍以上;

极端环境稳定性:耐受>1000℃高温,抗化学腐蚀(酸/碱环境)及氧化;

低热膨胀系数(3.2×10⁻⁶/K):匹配半导体芯片(如SiC、GaN),降低热应力失效风险。

为什么使用氮化硅作为陶瓷基板?

氮化硅陶瓷基板成为高端电子器件的首选,源于其独有性能对现代高功率系统的精准匹配:

一、破解热管理-机械可靠性矛盾

热应力失效防护:

低热膨胀系数(3.2×10⁻⁶/K)≈ 硅芯片(4×10⁻⁶/K)

热循环中界面应力降低50%以上(对比氧化铝基板)

暴力散热能力:

80-90 W/(m·K) 热导率(氧化铝仅24 W/(m·K))

直接冷却IGBT/SiC芯片结温30℃以上

二、极端工况下的生存保障

断裂韧性>7 MPa·m¹/²(氧化铝:3-4 MPa·m¹/²)

→ 抵抗200A/mm²电流冲击引发的机械振动

抗弯强度>800 MPa

→ 承受功率模块10,000次 -40℃↔150℃热循环

三、电-热性能的黄金平衡

高频射频场景:

介电常数ε<sub>r</sub>=9.4 @1MHz(±0.1稳定性)

介质损耗tanδ<0.001(氮化铝的1/3)

→ 支持毫米波频段5G天线微带电路蚀刻

强电磁环境:

体积电阻率>10¹⁴ Ω·cm(200℃工况)

→ 阻断1500V SiC模块的漏电流通道

四、产业验证的核心场景

| 应用领域 | 失效容忍度 | 氮化硅解决方案 |

|---|---|---|

| 新能源车电驱 | 零失效 | 800V IGBT模块散热基板 |

| 光伏逆变器 | >25年寿命 | 200kW SiC功率单元衬底 |

| 5G基站功放 | 相位精度 | 毫米波TR组件载板 |

一、氮化硅的化学本质

分子式:Si₃N₄ —— 硅氮原子以 sp³杂化轨道 形成三维网状强共价键,键能高达355 kJ/mol(超越Al₂O₃的511 kJ/mol*),构筑了陶瓷材料中罕见的 键合强度-结构韧性平衡体。

氮化硅晶体结构

氮化硅作为一种新兴的半导体材料,因其出色的热稳定性和化学惰性,在高温高压等极端条件下表现出卓越的性能。它主要存在两种晶体结构:八面体结构和六方晶体结构(也称为α相(α-phase)和β相(β-phase))。

| 晶相 | 结构特征 | 热力学稳定性 | 工程价值 |

|---|---|---|---|

| α-Si₃N₄ | ABAB... 密堆序列 短柱状晶粒 | 亚稳态(<1400℃) | 烧结活化能低 |

| β-Si₃N₄ | ABCD... 纤维锌矿型序列 长径比>5的柱状晶 | 热力学稳定相 | 断裂韧性核心来源 |

关键结构对比

| 特性 | α-Si₃N₄ | β-Si₃N₄ |

|---|---|---|

| 基本单元 | [SiN₄]四面体 + 空腔 | [SiN₄]四面体连续网络 |

| 硅原子配位 | 4个N(四面体) | 4个N(四面体) |

| 氮原子配位 | 3个Si(平面三角) | 3个Si(平面三角) |

| 致密度 | 较低(空腔占体积12%) | 完全致密 |

| 热稳定性 | <1400℃(亚稳相) | >1900℃(热力学稳定相) |

| 特性 | Si₃N₄ | AlN | Al₂O₃ | SiC |

|---|---|---|---|---|

| 导热率 [W/(m·K)] | 80-90 | 170-230 | 24-30 | 120-140 |

| 抗弯强度 [MPa] | >800 | 300-350 | 300-400 | 400-450 |

| 断裂韧性 [MPa·m¹/²] | 6.5-7.5 | 2.5-3.0 | 3.0-4.0 | 4.0-4.5 |

| 热膨胀系数 [×10⁻⁶/K] | 3.2 | 4.5 | 7.2 | 4.0 |

| 体积电阻率 [Ω·cm] | >10¹⁴ (200℃) | >10¹⁴ (150℃) | >10¹⁴ (200℃) | 10²-10³ (导电!) |

| 成本指数 | 1.0X | 1.2-1.5X | 0.3-0.5X | 1.8-2.5X |

氮化硅四大特性深度绑定应用场景

导热性 [80-90 W/(m·K)]

实战案例:800V SiC逆变器模块中,替换Al₂O₃基板→芯片结温↓48℃→功率密度↑30%

机械强度 [三点弯曲>800 MPa]

压力测试:0.32mm薄板承载>1250 MPa压强(等效400N/0.32mm²)→通过AEC-Q101车规振动测试(20G@2000h)

热稳定性 [CTE=3.2×10⁻⁶/K]

寿命验证:高铁牵引变流器模块(-40℃↔125℃循环)

Al₂O₃基板:失效循环≈5,000次

Si₃N₄基板:失效循环>15,000次 → 故障率↓67% (Siemens Mobility Report)

绝缘性 [击穿强度>20 kV/mm]

高压设计:直接支撑3.3kV SiC芯片(爬电距离优化40%)→ 模块体积↓35% (Mitsubishi Electric IGBT White Paper)

氮化硅基板制备技术全景图

一、主流工艺技术矩阵

| 方法 | 反应烧结法 (RBSN) | 热压烧结法 (HPS) | 气压烧结法 (GPS) ★主流 |

|---|---|---|---|

| 原料 | 硅粉 + 氮化硅粉 (≤30μm) | β-Si₃N₄粉 (D50=0.5μm) + 6% Y₂O₃-MgO | 高α相粉 (α%>90%) + 烧结助剂 |

| 核心工艺 | 分阶段氮化: 1. 1150℃预氮化 (5h) 2. 1400℃深度氮化 (30h) | 单向加压20MPa + 1750℃ (氩气保护) | 20MPa N₂ + 1850℃保温 (>4h) |

| 致密度 | 75-85% | >98% | >99.5% |

| 晶粒形貌 | 等轴晶 (α相主导) | 短柱状晶 (长径比≈3) | 长柱状β晶 (长径比>8) |

| 性能天花板 | 抗弯强度:300-400 MPa | 韧性:5.5 MPa·m¹/² | 韧性:7.8 MPa·m¹/² |

| 工业应用 | 耐蚀结构件 | 淘汰中 | 车规级IGBT基板 |

两种方法比较

氮化硅陶瓷基板 vs 碳化硅陶瓷基板

关于氮化硅与碳化硅两者都是先进陶瓷,但它们在性能和应用上存在显著差异。