氮化硅陶瓷基板在大功率电力电子器件中的应用

功率电子器件在储能与输配电系统、电动交通(电动汽车、电力机车)等众多工业领域应用日益广泛。随着器件向大功率、高集成化发展,其工作过程中产生的大量热量若无法有效散逸,将导致性能下降甚至热失效。因此,作为关键散热与绝缘部件的陶瓷基板,必须具备优异的机械性能和导热性能。其中,凭借出色的高导热性、卓越的抗热震性以及在高温下保持的高强度,活性金属钎焊(AMB)氮化硅(Si₃N₄)陶瓷基板成为理想选择。

Si3N4 为何要用AMB工艺

当前功率半导体器件广泛采用 DBC(直接覆铜)工艺制备陶瓷基板。该技术适用于 Al₂O₃、ZTA 等氧化物陶瓷及 AlN,其原理是:在高温下(约 1065–1083°C),利用铜表面氧化层(Cu₂O)与陶瓷反应生成 CuAlO₂ 等化合物,通过 Cu-Cu₂O 共晶液相实现陶瓷与铜的冶金结合。

然而,Si₃N₄ 陶瓷无法采用标准 DBC 工艺。 根本原因在于 Si₃N₄ 与铜之间无法形成类似 CuAlO₂ 的关键性化合物(如 Cu-Si-O 化合物),阻碍了有效的冶金结合。

因此,Si₃N₄ 陶瓷基板必须采用活性金属钎焊 (AMB) 技术。 AMB 工艺利用 Ti、Zr 等活性金属元素(通常作为钎料成分)能润湿 Si₃N₄ 陶瓷表面的特性。在真空或惰性气氛中高温钎焊时,活性金属与陶瓷发生反应形成牢固界面层,从而将铜层可靠地键合在 Si₃N₄ 陶瓷基板上。

AMB Si₃N₄ 陶瓷基板生产流程

工艺定位

AMB(活性金属钎焊)技术是DBC(直接覆铜)工艺的升级演进,二者核心流程相似,但AMB通过新增活性钎焊层实现非氧化物陶瓷(如Si₃N₄)与铜的高强度键合。

对比DBC,AMB工艺的核心调整在于:

钎焊层添加工序

铜箔清洗后,增加焊料印刷(银铜钛焊膏)或焊片贴附(银铜钛焊片) 步骤;

图形化工序升级

在蚀刻去膜阶段增设焊料选择性蚀刻,确保电路图形精度。

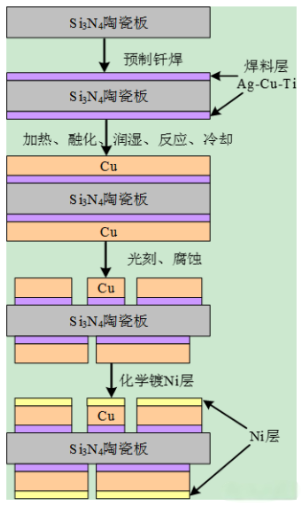

工艺流程如下图所示。

首先将Ag、Cu、Ti元素直接以粉末形式混合制成浆料,采用丝网印刷技术将Ag-Cu-Ti焊料印刷在氮化硅陶瓷基板上,再利用热压技术将铜箔层压在焊料上,最后通过烧结、光刻、蚀刻及镀Ni工艺制备出符合要求的AMB Si3N4 陶瓷基板。

AMB Si₃N₄ 基板的核心优势

①由于焊料/焊片的作用,可使 AMB 基板较 DCB 基板的铜、瓷片间键合得更紧密,粘合强度比DBC更高、可靠度更好;

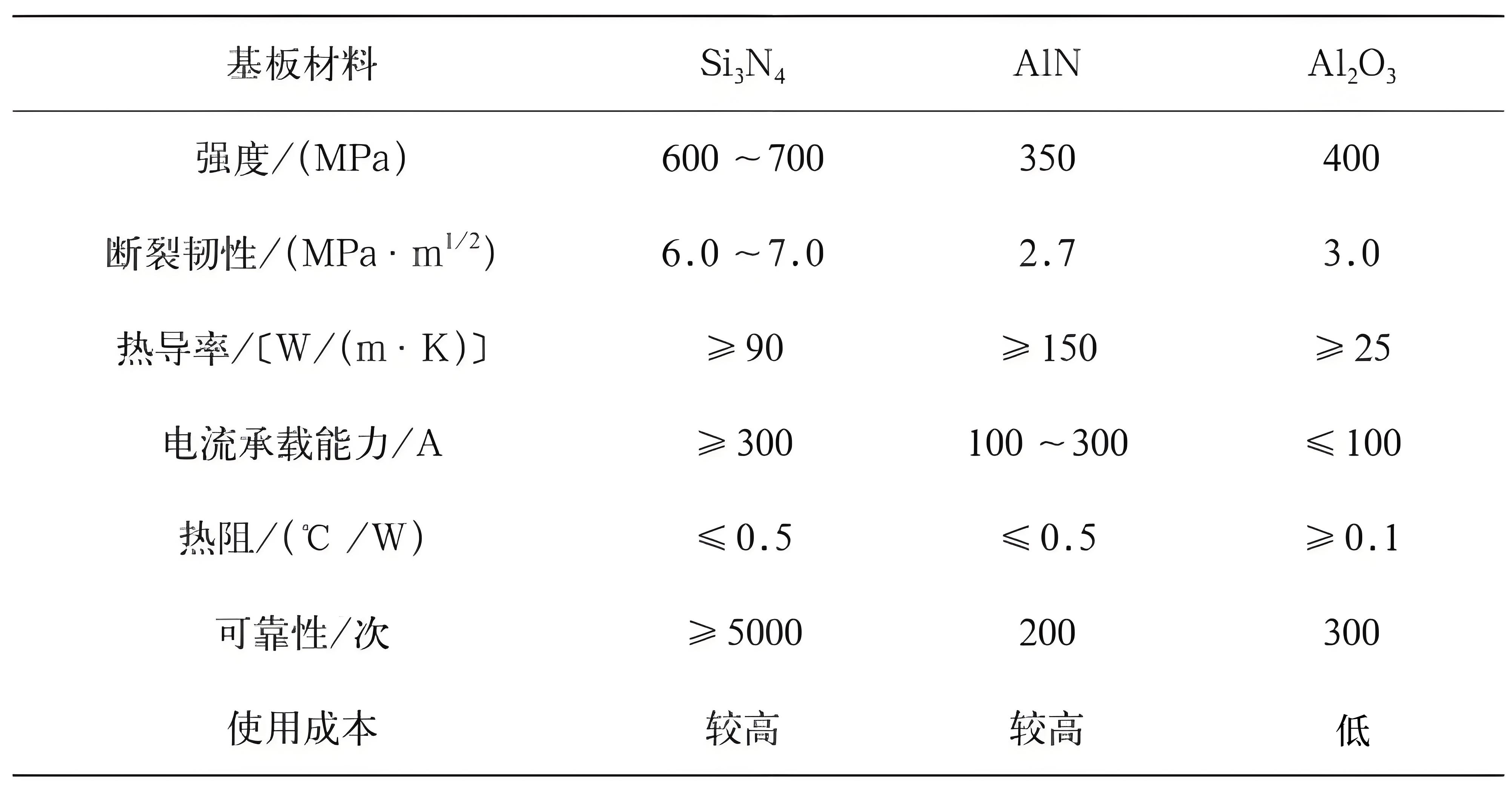

3种材料的对比

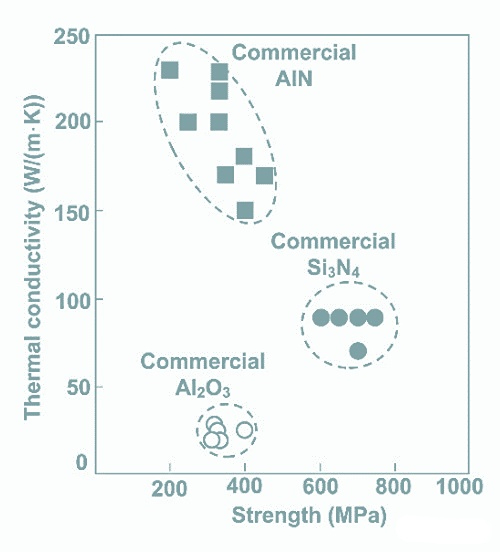

②Si3N4陶瓷具有更高的热导率(商用产品的典型值在80 到 90 W/mK ),和氧化铝基板或ZTA基板相比、拥有三倍以上的热导率,热膨胀系数(2.4ppm/K)较小,与半导体芯片(Si、SiC)接近,具有良好的热匹配性。

③氮化硅具有优异的机械性能(兼顾高弯曲强度和高断裂韧度,和氧化铝基板或氮化铝基板相比,约有两倍以上的抗弯强度),因此具有极高的耐冷热冲击性(极高可靠性),可将非常厚的铜金属(厚度可达800μm)焊接到相对较薄的氮化硅陶瓷上。因此,载流能力较高,而且传热性也非常好。

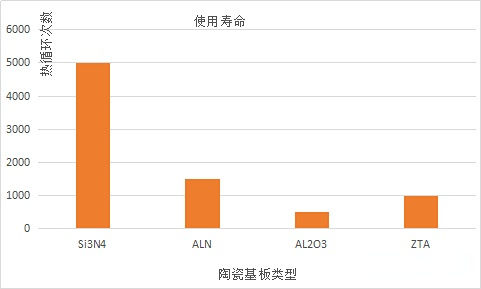

图 AMB陶瓷覆铜基板热循环测试,热循环次数Si3N4≥5000次,ALN≥1500次,AL2O3≥500次,ZTA(氧化锆增强氧化铝)≥1000次

AMB Si₃N₄基板的核心技术优势

| 特性 | 技术价值 | 对比传统基板 |

|---|---|---|

| 热导率 90 W/(m·K) | 散热效率提升3倍 | Al₂O₃基板仅24 W/(m·K) |

| 抗弯强度 >800 MPa | 抗机械冲击能力行业顶尖 | AlN基板(350 MPa)的2.3倍 |

| 载流能力 200 A/mm² | 支持超厚铜层(0.8 mm) | DBC基板极限厚度0.3 mm |

| CTE 2.4 ppm/K | 与SiC芯片(3.0 ppm/K)完美匹配 | Al₂O₃基板(7.2 ppm/K)失配率60% |

AMB Si3N4 基板的应用

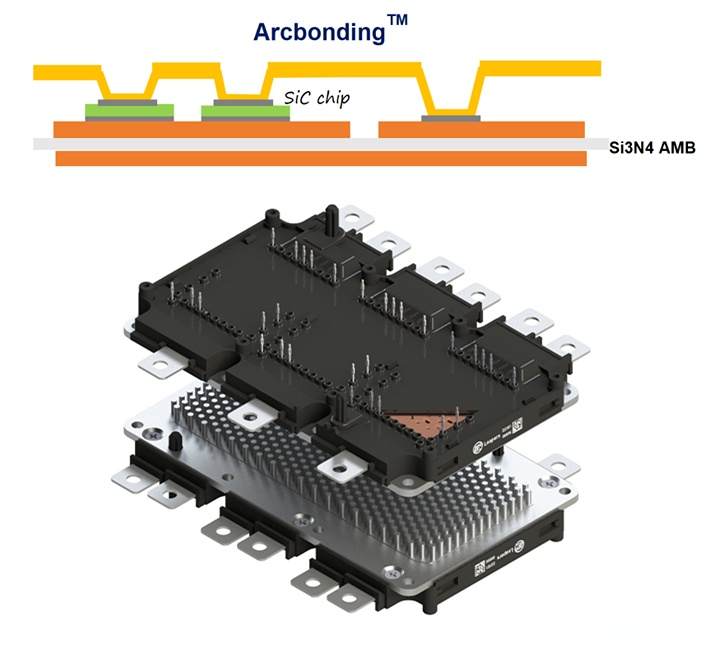

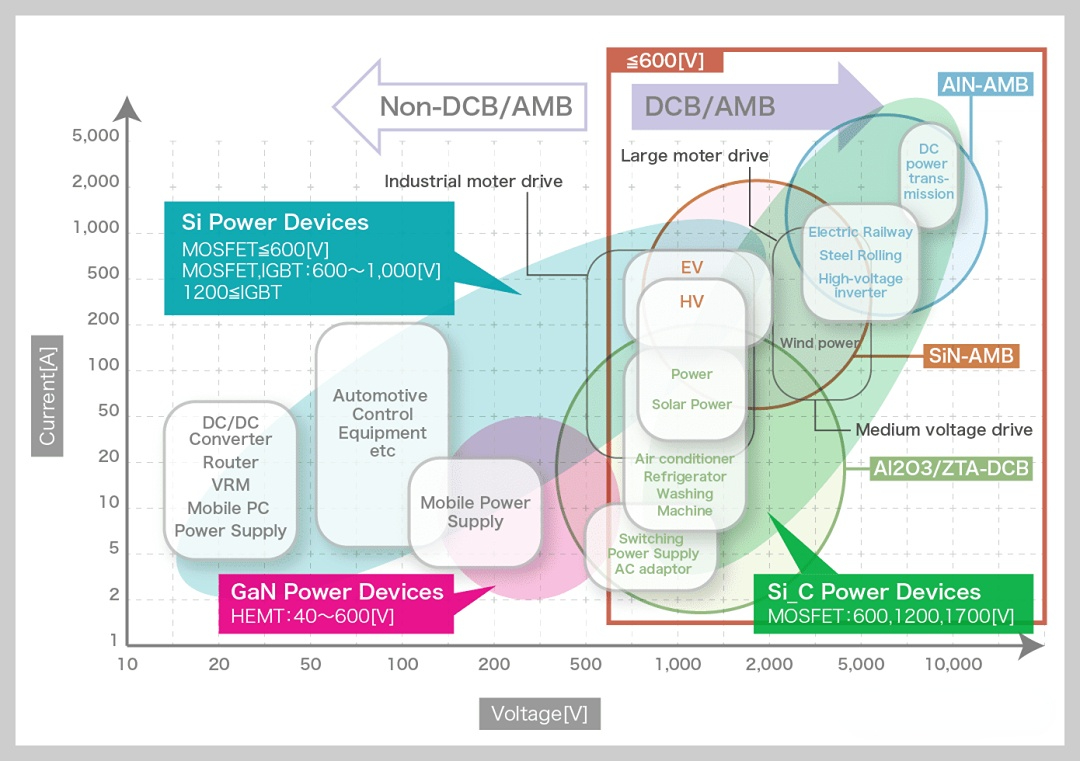

AMB Si3N4具有高热导率、高机械能、高载流能力以及低热膨胀系数,适用于 SiC MOSFET 功率模块 、大功率IGBT模块等高温、大功率半导体电子器件的封装材料,应用于电动汽车(EV)和混合动力车(HV)、轨道交通、光伏等领域。

从性价比方面考虑,目前 450/600V 的车规级 IGBT 模块多用 DBC 陶瓷基板,800V 及更高功率的是采用 AMB 陶瓷基板。SiC 功率器件由于集成度和功率密度明显提高,相应工作产生的热量极具增加,采用Si3N4 AMB 基板以实现更高的热性能和稳健性成为新趋势。

电压平台的技术分水岭

| 功率等级 | 450/600V IGBT模块 | ≥800V IGBT/SiC模块 |

|---|---|---|

| 基板技术 | Al₂O₃/AlN DBC | AMB Si₃N₄ |

| 成本占比 | 模块总成本5–8% | 模块总成本7–10% |

| 失效风险成本 | >$50/模块(热分层导致) | <$10/模块 |

| 主流车型案例 | 比亚迪DM-i混动系统 | 保时捷Taycan/小鹏G9 800V平台 |

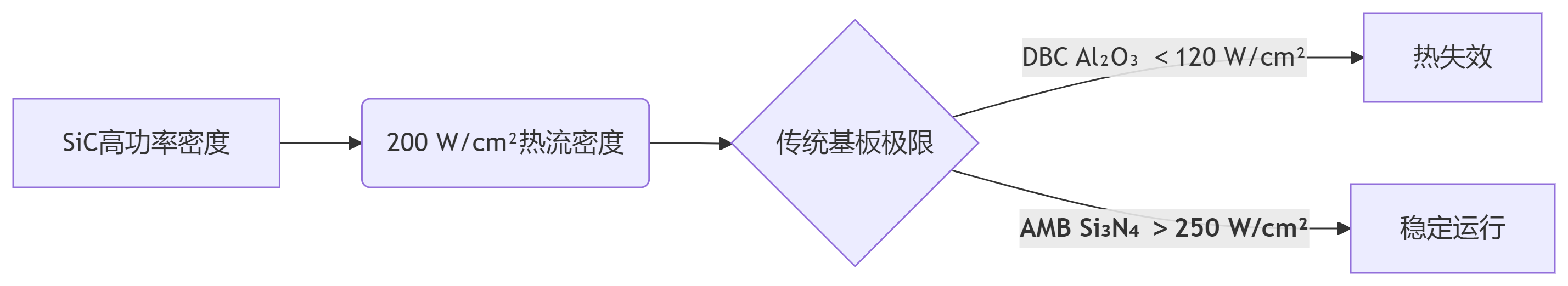

SiC器件驱动的技术升级

热管理需求激增

| 参数 | Si基IGBT模块 | SiC MOSFET模块 | AMB需求强度 |

|---|---|---|---|

| 功率密度 | 15 kW/L | 30–50 kW/L | ⭐⭐⭐⭐⭐ |

| 热流密度 | 80 W/cm² | 200 W/cm² | ⭐⭐⭐⭐⭐ |

| 结温上限 | 150°C | >175°C | ⭐⭐⭐⭐ |

AMB Si₃N₄的应对优势

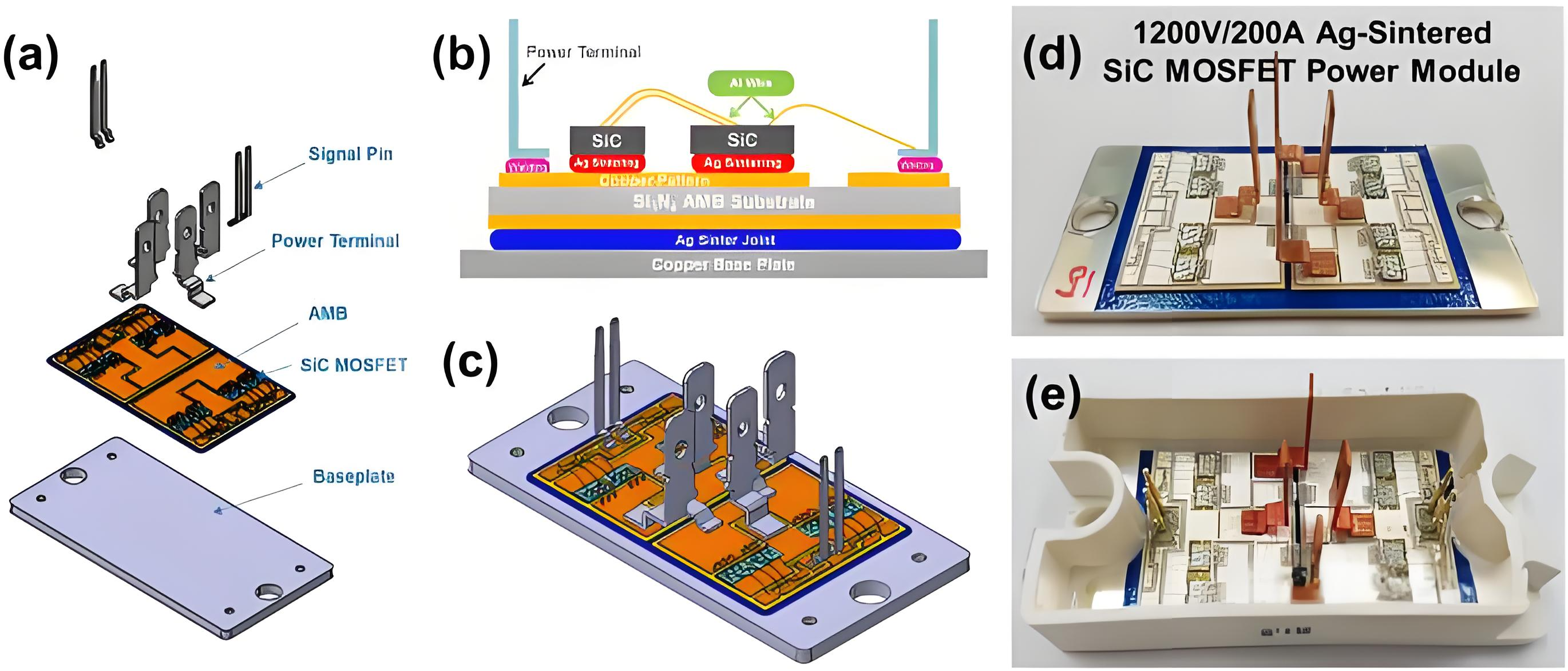

图 SiC MOSFET 功率模块结构示意图,SiC芯片通过烧结银连接至Si3N4 AMB基板