一文了解PCB高多层板HLC板

高多层板(PCB业界通常称为HLC,即High Layer Count,又称高层次板),一般指层数在6层及以上的通孔印制电路板。随着制造工艺的不断进步,目前超过40层的高多层板已逐渐普及。

高多层电路板主要应用于文件服务器、数据存储设备、GPS技术、卫星系统、高端服务器、气象分析仪器、医疗设备、航空航天、工业控制及军事等领域,并常需搭配特殊性能的板材,如高频高速材料。

HLC板(高多层板)的特点

PCB行业中常提到的背板(Back Board)便是HLC板的典型代表。那么,HLC板具备哪些主要特点呢?

层数:当前常见HLC板的层数通常不少于12层;

板厚:一般在0.8mm以上,常用厚度包括1.0mm、1.2mm、1.6mm及2.0mm等;

面铜:基铜常见厚度为0.5oz和1oz,电镀后表面铜厚通常不低于1oz;

尺寸:通常尺寸较大,尤其在服务器和通信设备中,有些HLC板尺寸甚至超过0.5米。例如,曾出现过面板尺寸达24x30英寸(约610x762mm)却仅能制作一块HLC板的情况;

特殊工艺:包括塞孔、树脂塞孔+电镀填平(VIP/POFV)、Press-Fit设计、定深钻孔、板边电镀等。

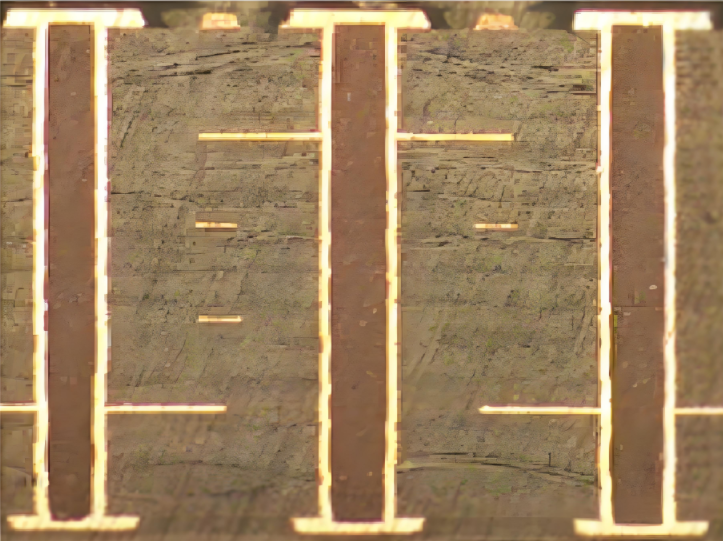

塞孔工艺:防焊塞孔、树脂塞孔、导电胶塞孔、电镀塞孔

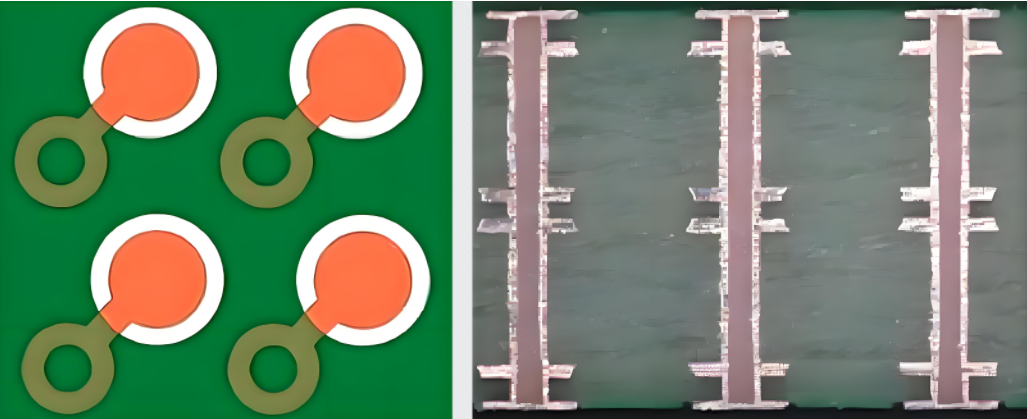

VIP(Via In Pad)或POFV(Plating Over Filled Via)工艺

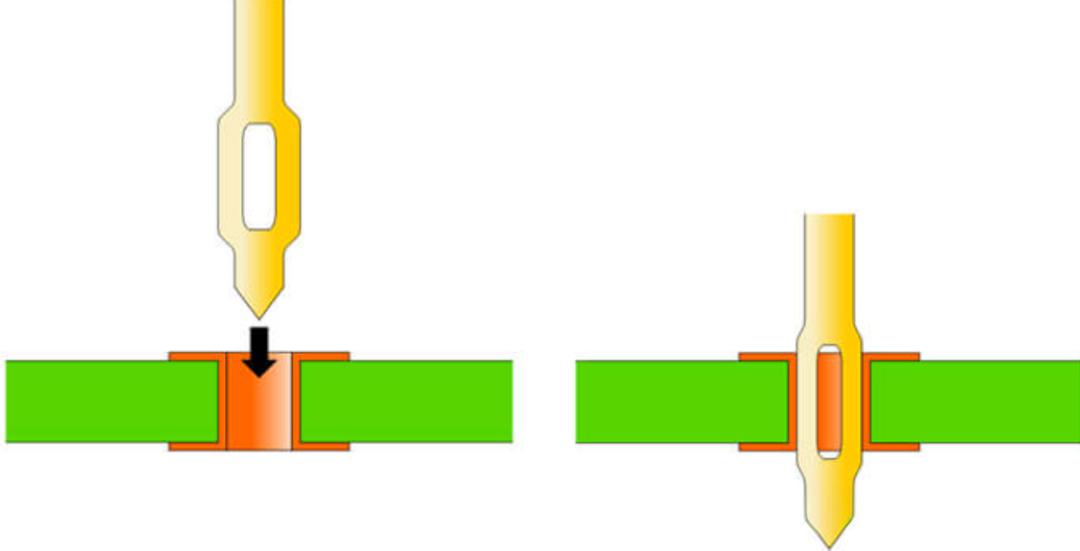

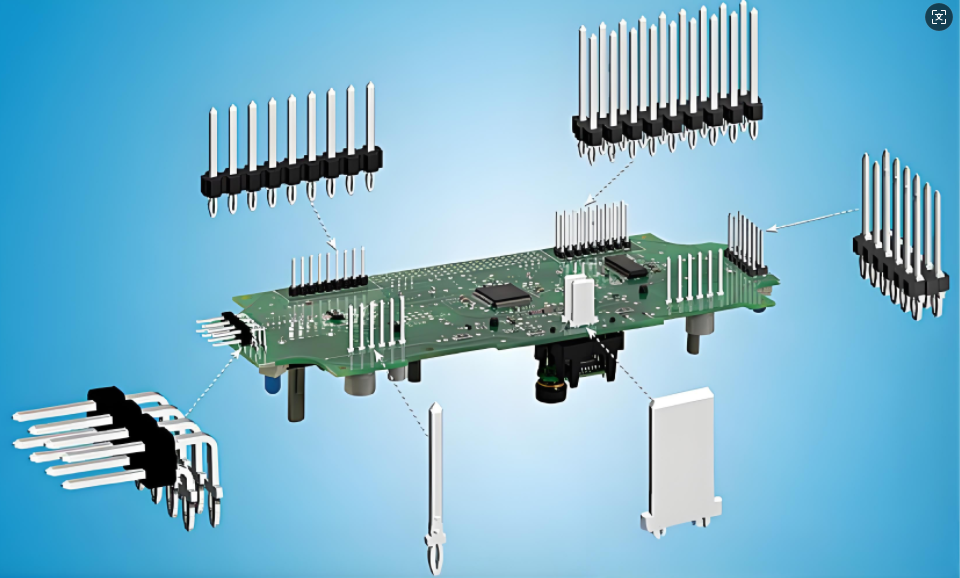

Press Fit(压接)

Press Fit(压接)是一种无需焊接的连接工艺,广泛应用于汽车、通信、计算机及工业自动化设备等领域。该技术通过机械压力将元器件的引脚直接压入PCB板的金属化通孔(PTH)中,依靠紧密的机械配合实现可靠的电气连接。

压接孔(Press Fit Hole):

通常为PTH(镀通孔),孔径公差要求严格,一般控制在±0.05mm以内。

Press-fit 压接技术:

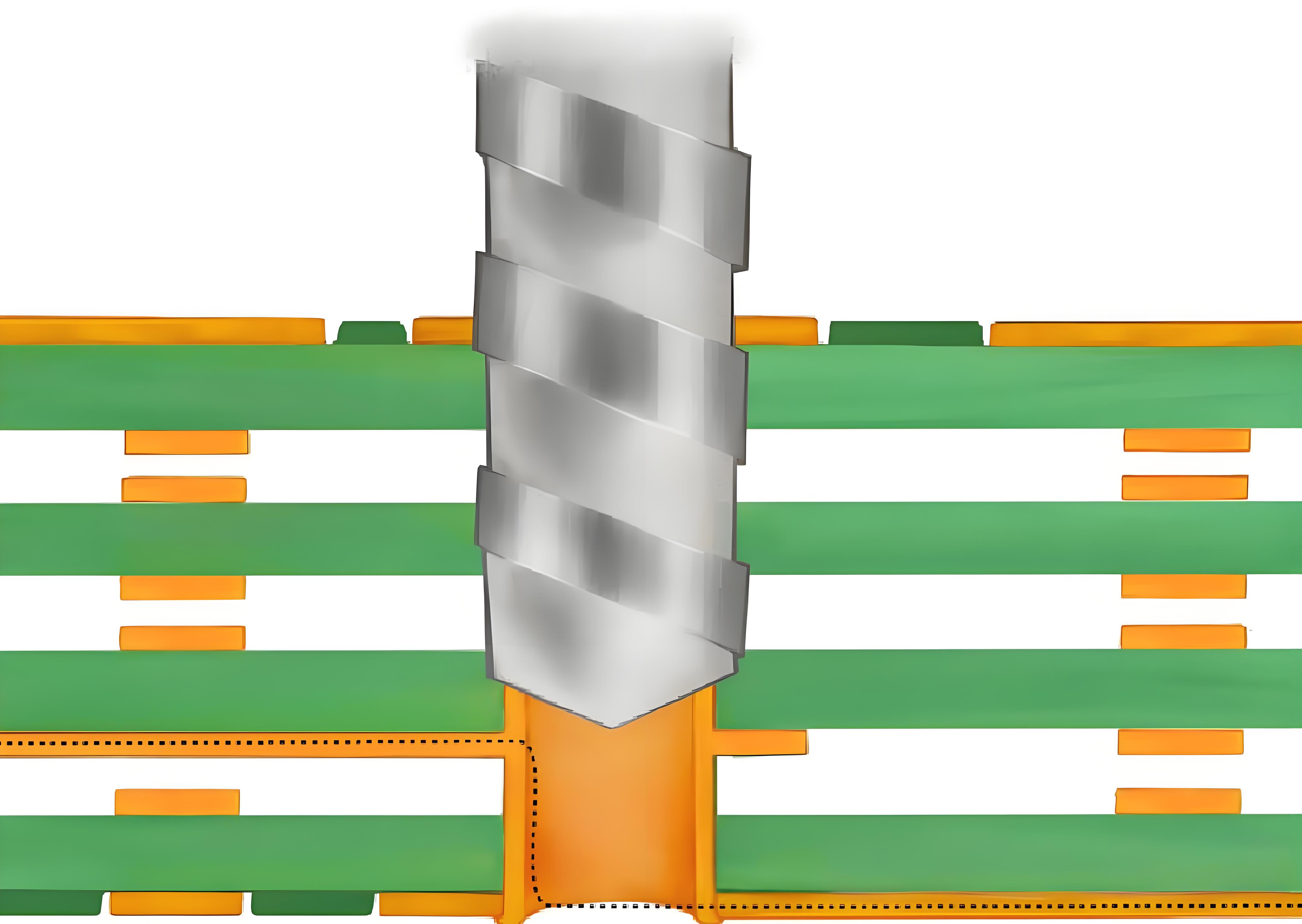

又称“鱼眼端子”技术,可作为焊接的替代方案。其原理是通过将具有弹性可变形结构(如鱼眼状)的插针,或刚性插针,压入PCB金属化孔中,形成稳定连接。整个过程属于“冷连接”,无需热焊接。在压接过程中,鱼眼结构发生弹性变形,从而提供较低的接触阻抗和高可靠性的紧密连接。

定深孔

定深钻孔并不钻透PCB板,而是基于客户的要求,钻孔到一定的深度

PCB板边电镀

PCB板边电镀是指在印制电路板(PCB)的一个或多个外层边缘进行金属化镀覆的处理工艺,通常采用镀铜方式。该工艺可根据设计需求,在板件的单侧、双侧甚至所有侧边实施。

板边电镀的主要作用包括提升电气连接的稳定性和连续性,同时增强PCB的整体机械刚性及耐用性,适用于对可靠性和结构强度要求较高的应用场合。

HLC板的发展历程

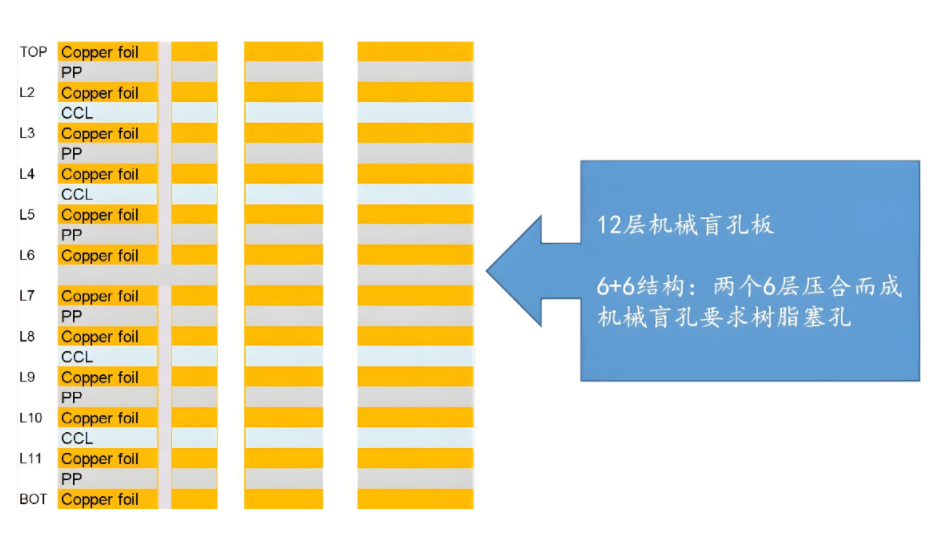

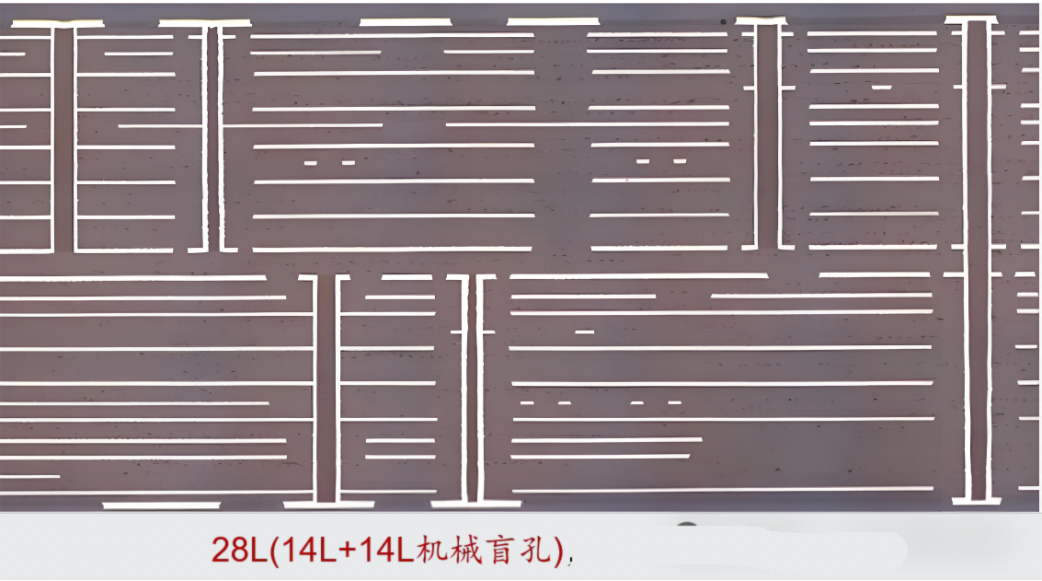

21世纪初期,高多层板(HLC)的层数普遍在6到12层之间,线宽/线距能力通常为100/100μm,机械钻孔最小孔径为300μm,最小焊环(Ring)为100μm。当时常见的HLC板类型包括通信服务器板、电脑主板、内存条和显卡等。此外,市场上也已出现一些较高端的HLC板产品,以下是一款采用机械盲埋孔工艺的12层内存条板的制造。

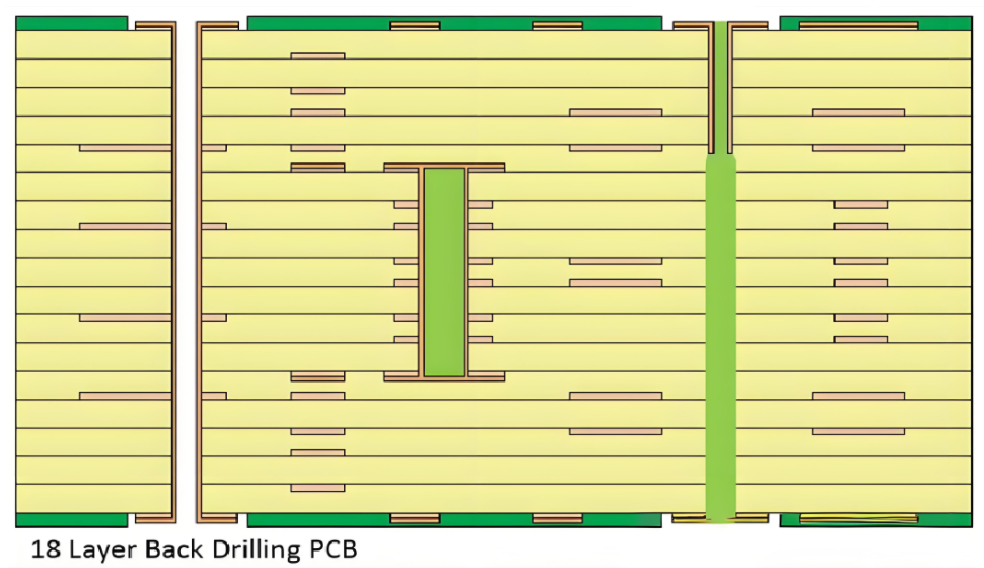

随着PCB制程能力的不断提升,包括电镀通孔技术、压合均匀性、机械钻孔精度等关键环节的进步,高多层板(HLC)在层数、板厚、线宽线距、最小孔径及尺寸精度等方面均取得了显著发展。

HLC板(高多层板)在制造过程中面临诸多挑战,其板厚更大、层数更多、线路及过孔布局更密集、单板尺寸更大、介质层更薄等特点,显著增加了工艺复杂度。主要制造难点及关键控制要点如下:

一、制造难点

1. 层间对准度控制

层数增多使客户对层间对准精度提出更严格要求,通常需控制在±75μm以内。由于单板尺寸大、环境温湿度波动、不同芯板(Core)之间存在涨缩差异,进一步加大了层间对位难度。

2. 内层线路制作

常使用高Tg、高速/高频材料、厚铜、薄介质层等特殊板材,对图形制作和尺寸控制提出更高要求。

更小的线宽线距及Via孔环宽(Ring)设计,易引发开短路和微短路,影响良率。

芯板较薄易发生褶皱,导致曝光不良;同时因单板尺寸大,报废成本较高。

3. 压合工艺

多张芯板与半固化片(PP)叠层易产生滑板、分层、树脂空洞和气泡残留等缺陷。

需综合考虑材料耐热性、耐电压、填胶量及介质层厚度等因素。

层数增多使涨缩控制与尺寸补偿难度加大,薄绝缘层也易造成层间可靠性测试失效。

4. 钻孔加工

特殊板材(如高Tg、高速高频、厚铜类)使钻孔粗糙度上升、毛刺增多,去钻污难度提高。

层数多导致累计铜厚和板厚增加,易引发钻刀断裂。

密集BGA区域孔间距窄,易发生CAF(导电阳极丝)失效问题。

二、关键制程控制要点

1. 材料选择

应基于客户要求优选Low DK(低介电常数)、Low CTE(低热膨胀系数)、低吸水率及高性能覆铜板材料,以确保加工可行性和最终可靠性。

2. 叠层设计

需合理配置材料的耐热等级、耐压性能、胶量及介质厚度。

除客户明确要求外,应保持芯板与半固化片来自同一供应商。

3. 层间对准度控制

推荐采用四槽定位(Pin LAM)或热熔铆合(Mass LAM)等高精度层间定位方式,并合理设定压合程序,加强压机日常维护,以保障压合对位品质。

4. 内层线路工艺

推荐使用激光直接成像(LDI)技术以提高图形解析能力。

采用高精度对位曝光机,减小对位偏差。

5. 压合工艺控制

应设定适当的压合程序,包括升温速率与料温曲线。根据不同材料特性调整参数,促进树脂充分流动与固化,防范压合滑板与层间错位。

6. 钻孔工艺优化

通过控制钻孔数量、下降速度与转速,减少钻头磨损,提升孔壁质量。