PCB金手指的分类与制造工艺解析

在电脑、显卡、内存条等电子设备中,我们常常会看到一排排列整齐、金黄闪亮的导电接触片——它们被称为“金手指”(Gold Finger),是PCB与外部组件之间实现电气连接的重要桥梁。

“金手指”这一名称来源于其金色的外观与形如手指的排列方式。由于表面镀金,它具备优异的导电性能和抗氧化能力,能够确保信号在频繁插拔中仍保持稳定传输,显著提高连接的可靠性。

一、金手指的分类与结构特点

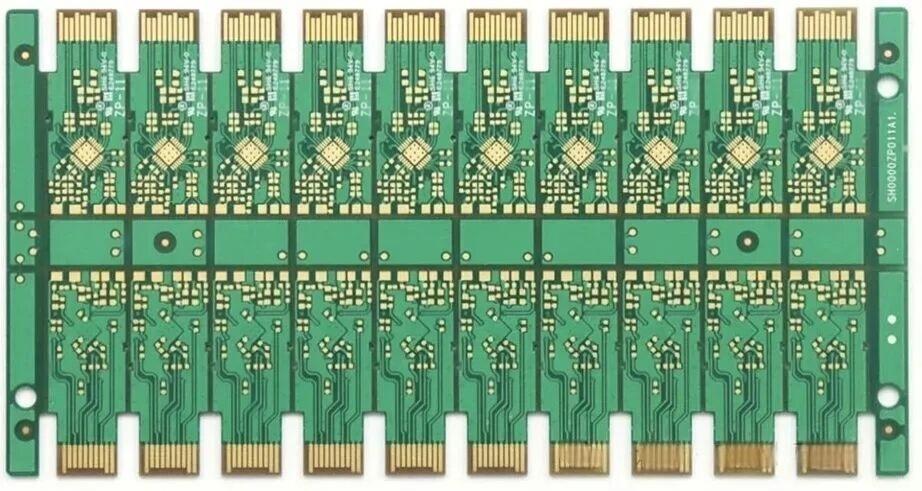

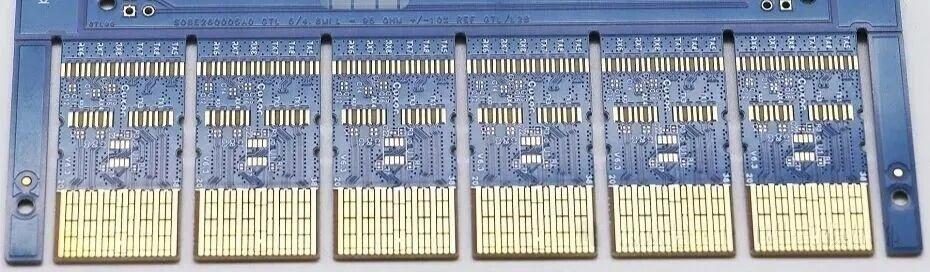

根据外形与布局方式的不同,金手指主要可分为三种类型:常规金手指、长短金手指和分段金手指。每种结构都服务于不同的连接需求与应用场景。

1.1 常规金手指

常规金手指位于PCB板边缘,由一系列长度、宽度一致的长方形镀金焊盘组成。这种均匀规整的设计适用于大多数标准插拔场合,如各类普通扩展卡与功能模块。

1.2 长短金手指

长短金手指采用了“错位长度”的设计思路,各接触片长度不一。这种结构并非随意布置,而是为了实现“错位接触”——在板卡插入时,长指先接触,短指后接触,从而控制电源上电顺序或信号传输的先后时序。

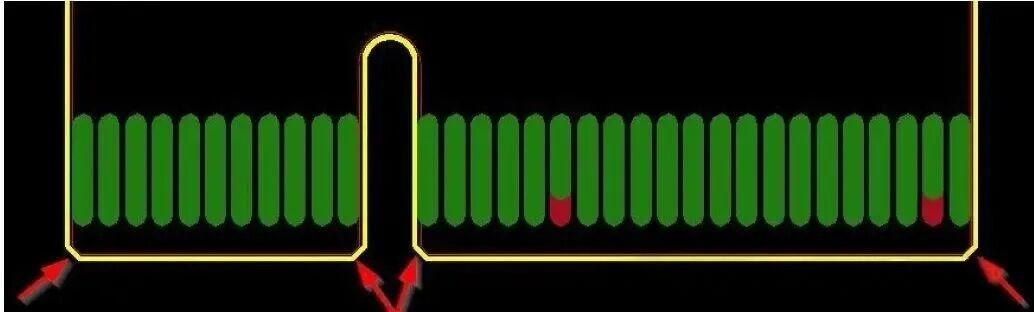

1.3 分段金手指

分段金手指在连续的金手指中间设置断点,将其分隔为若干独立的导电段。每段可独立执行不同功能,从而支持更复杂的电路控制需求,为多功能模块提供灵活的连接解决方案。

二、金手指制作流程:以分段金手指为例

分段金手指的核心在于“断金”工艺,主要通过外层图形转移与蚀刻技术实现。以下以典型的“拉引线蚀刻法”为例,说明其关键制造流程:

1. 内层芯板准备与层压

首先完成内层线路制作,经层压后形成多层板结构,此时金手指区域为未覆铜的空白区。

2. 钻孔与化学沉铜

对通孔进行钻孔后,通过化学沉铜工艺在整个板面及孔壁沉积一层薄化学铜,实现孔金属化,为后续电镀提供导电基础。

3. 全板电镀加厚铜层

通过电镀加厚化学铜层及孔内铜层,确保电流承载能力符合设计要求。

4. 第一次外层图形转移与线路成形

制作完整的线路图形及金手指部分(此时为铜质,未镀镍金),保留板边及金手指引线,为后续选择性镀金提供导电路径。

以上四步为常规PCB非金手指区域的通用工艺。

5. 第二次外层图形转移(关键步骤)

贴干膜:整板覆盖抗电镀光敏干膜(业界常用“220”型号)。

曝光:使用含分段间隙图案的底片进行紫外线曝光,使照射区域干膜聚合。

显影:去除未聚合干膜,仅露出待镀金的分段金手指铜面,其余区域受干膜保护。

6. 图形电镀金手指

在露出的铜图形上依次电镀镍层与硬金层,实现金手指区域的耐磨、高导电表面。

7. 去膜

去除整板干膜,使全部线路图形与金手指结构完全显露。

8. 第三次外层图形转移(断金关键)

贴干膜:整板再次覆盖光敏干膜。

曝光:使用含分段间隙与引线图案的底片曝光,遮住需保留的引线及金手指间隙区域。

显影:洗去未聚合干膜,露出需蚀刻的引线及分段间隙铜面。

9. 蚀刻与退膜(实现分段)

蚀刻:通过酸性蚀刻去除暴露的铜层,形成金手指间的绝缘间隙并切断导电引线,完成分段结构。

退膜:清除全部保护干膜,呈现完整线路与分段金手指。

若金手指与相邻焊盘间距<40mil,需采用外层干膜选择性镀金;≥40mil则可贴蓝胶配合碱性蚀刻。

替代工艺:激光烧蚀法也可用于实现金手指分段。

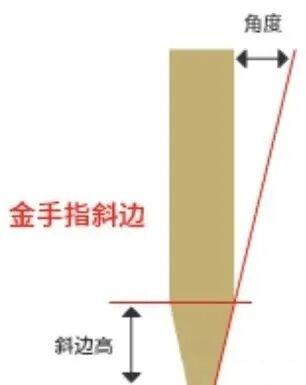

10. 金手指斜边及倒角

CNC成型后,对金手指进行斜边处理,常见角度为30°或45°。其中30°斜边更易于插拔,建议优先采用。

三、金手指镀金工艺

金手指的镀金工艺主要包括电镀金与化学沉金两种方式,它们在原理、性能及适用场景上存在显著差异。

1. 电镀金工艺

电镀金采用电解原理,在电流作用下于铜面上依次沉积镍层与金层。其典型厚度为:镍层3–6 μm,金层0.05–0.15 μm(约合2–6微英寸)。该工艺所得镀层硬度高、耐磨性强,故常称为“硬金”。电镀金具备优异的导电性与抗氧化能力,适用于需频繁插拔或存在机械摩擦的金手指场景。

2. 化学沉金工艺

化学沉金通过化学置换反应在铜面沉积金属层,其金层厚度通常为1–3微英寸。与电镀金相比,沉金层质地较软,颜色更为金黄,成本也相对较低,适用于对耐磨性要求不高的金手指或整板表面处理。

关键共性:镍层的作用

无论电镀金还是化学沉金,实际结构均为“铜—镍—金”三层体系。镍层作为阻挡层,有效防止金原子向铜基材扩散,避免出现金面发红、可焊性下降等问题,是确保镀层外观与性能稳定的必要中间层。

随着电子设备向高频高速方向发展,金手指镀金工艺也将持续演进,以满足日益提升的连接可靠性需求。