首页/新闻动态/高温、高功率、长寿命:AMB陶瓷基板为何是第三代半导体的“黄金搭档”?

高温、高功率、长寿命:AMB陶瓷基板为何是第三代半导体的“黄金搭档”?

在电动车快充与光伏逆变器等高端应用领域,功率模块的可靠性直面严峻挑战:瞬时高温导致的热失效,以及因昼夜温差、极端气候引发的材料疲劳,均直接制约设备性能与服役寿命。

攻克“热管理与“结构完整性”这两大技术瓶颈,已成为产业升级的关键。AMB(活性金属钎焊)陶瓷基板在此背景下凸显其核心价值。该组件通过先进的键合工艺,实现了陶瓷与金属在微观层面的牢固结合,兼具陶瓷相的高导热/高绝缘,与金属相的优良导电/延展性,达成了材料层面的功能集成与性能倍增。

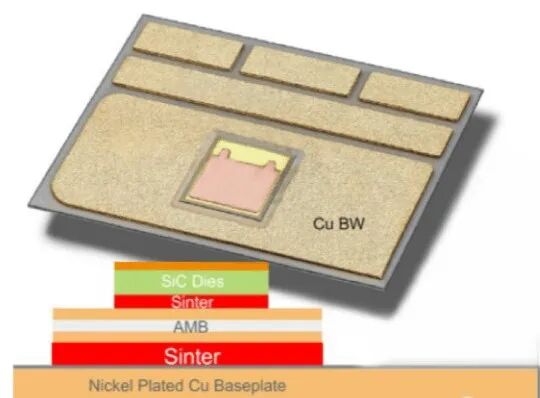

SiC功率模块及AMB陶瓷基板

本文旨在系统剖析AMB陶瓷基板,这位高功率电子设备中的“关键先生”,其技术原理、优势与选型标准。

高功率电子设备对基板的要求是“多合一”的:必须同时满足高效散热、坚固耐用和可靠绝缘。

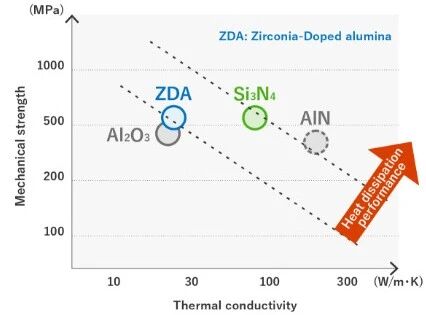

不同陶瓷材料的机械强度vs热导率指标分布

陶瓷材料(如氮化铝、氮化硅)是理想的散热卫士,导热好、绝缘佳。然而,当需要与导电的金属层(如铜)结合时,一个核心矛盾便出现了:热膨胀系数(CTE)严重失配。

铜的热膨胀系数高达约17 ppm/℃

氮化铝陶瓷仅为4.5 ppm/℃左右

氮化硅陶瓷更是低至2.8 ppm/℃

这意味着在温度剧烈变化时,铜层“热情”膨胀,陶瓷层却“冷静”维稳,两者巨大的伸缩差异会在界面处产生巨大的热应力,反复“撕扯”之下,结果便是金属层翘起、脱落,甚至陶瓷本身开裂。

传统的DBC(直接覆铜)技术,虽实现了直接贴合,却未根治这一结构性矛盾,长期可靠性受限。而AMB技术的革命性突破,就在于引入了“活性金属钎焊层”作为灵巧的中间人,通过化学键合实现了陶瓷与金属的牢固且稳定的连接,从根源上化解了材料间的适配难题。

二、AMB陶瓷基板的制造工艺:三步实现陶瓷与金属的稳定键合

AMB陶瓷基板的制造是一套精密的系统性工艺,其核心在于通过活性金属钎焊实现陶瓷与金属的牢固结合。整个过程可概括为三个关键阶段:

第一阶段:前处理与活性焊膏涂覆

此阶段旨在为键合准备完美的界面。首先,对陶瓷基片(如AlN、Si₃N₄) 和铜箔进行严格的清洗与微蚀处理,以去除污染物并增大表面粗糙度,提升结合力。随后,将含钛(Ti)等活性元素的Ag-Cu-Ti焊膏通过丝网印刷均匀涂覆在陶瓷表面,并经低温烘干形成稳定的预备层。

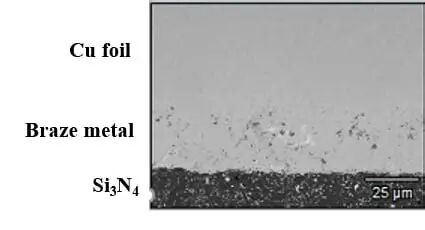

第二阶段:真空钎焊——实现键合的核心步骤

这是整个工艺的灵魂。将准备好的基板置于真空或还原性气氛(如氢气) 的高温炉中,加热至800-1000℃。在此环境下,焊膏中的活性元素(Ti)会与陶瓷表面的元素发生化学反应,生成一层坚固的过渡层,从而在陶瓷与铜之间建立起强大的化学键合,实现冶金结合。

陶瓷层-活性金属层-铜层的断面SEM图

第三阶段:后处理与质量验证

键合完成后,基板进入精加工与检验环节:

图形化与增厚:通过曝光、显影、蚀刻等工艺在覆铜层上制作出精确的电路图形。

表面处理:通过化学镀镍/金等工艺,增强电路的可焊性、耐腐蚀性和连接可靠性。

严格检测:利用超声扫描(SAT)、X射线、结合强度测试、环境可靠性测试等多种手段,确保每一片基板无分层、无缺陷,性能满足苛刻要求。

最终,合格的基板被切割、清洗,并进行真空包装出厂。

三、AMB陶瓷基板的三大核心优势:精准匹配高功率场景需求

AMB陶瓷基板之所以能成为高功率应用的首选,源于其在热管理、长期可靠性与功率承载三大维度上的综合优势,精准解决了行业核心痛点。

1. 卓越的热管理能力:实现高效“面状导热”

AMB基板通过其厚铜层与高导热陶瓷的协同,实现了热量的快速横向扩散与垂直传导,有效避免了传统方案中易出现的“局部热点”。例如,在电动车大功率快充模块中,AMB基板能迅速将IGBT或SiC芯片产生的瞬时高温导出,确保核心结温始终处于安全区间,保障充电效率与器件寿命。

2. 优异的环境稳定性:无惧严苛热循环考验

AMB工艺形成的活性金属层,不仅是连接介质,更是一个高效的“应力缓冲层”。它能通过自身的微变形,有效吸收并抵消因陶瓷与铜之间热膨胀系数(CTE)失配而产生的层间应力。这一特性使AMB基板能够轻松应对光伏逆变器、车载电源等场景中每日例行的冷热冲击与长期的温度循环,从根本上杜绝了分层、开裂等失效风险。

3. 强大的电流承载能力:支持高功率密度设计

AMB基板允许使用更厚的铜层(如0.3mm以上),其低电阻特性支持大电流通过,同时优异的导热性确保了电流产生的热量能被及时带走。这使得功率模块可以实现更高的功率密度与更小的体积,满足现代电力电子设备对小型化、轻量化的追求。

四、AMB陶瓷基板的质量标准:关键参数决定最终可靠性

一款高性能的AMB陶瓷基板,其可靠性由一系列关键参数与严格标准所保障,它们是确保终端设备长期稳定运行的基石。

1. 键合质量:低气泡率与高剥离强度

气泡率(Void Rate):是衡量键合界面质量的核心指标。过高的气泡率会在界面形成“热阻岛”与“应力集中点”,严重影响散热并降低机械强度。行业通常要求气泡率低于3%(汽车电子等高端应用要求甚至低于1%)。

剥离强度(Peel Strength):直接反映了铜层与陶瓷基板的结合力。高剥离强度确保了在恶劣环境下,金属线路不会因热应力或机械振动而从陶瓷上剥离,保障了结构的长期完整性。

2. 导电层设计与工艺能力

铜厚与线宽/线距的匹配:导电层的设计需与电流承载需求精确匹配。例如,当使用0.127mm薄铜时,可实现0.25mm以下的精细线路,适用于高集成度场景;而当使用0.4mm以上的厚铜时,需相应增加导线宽度与间距(如0.6mm以上),以确保大电流下的载流能力与散热需求,防止导体过热。这一设计直接决定了基板的电流容量与可靠性上限。