首页/新闻动态/高性能氮化硅陶瓷覆铜基板的制备、性能与可靠性研究

高性能氮化硅陶瓷覆铜基板的制备、性能与可靠性研究

氮化硅陶瓷覆铜基板因其高可靠性,是高铁、电动汽车等领域功率模块的理想材料。为突破国外技术垄断,本研究通过气压烧结结合活性金属钎焊工艺,成功实现了该基板的自主制备。

优异的基础性能: 所得氮化硅陶瓷基板性能卓越,包括弯曲强度800 MPa、断裂韧性8.0 MPa·m¹/²、热导率90 W/(m·K)等。所获覆铜基板的剥离强度高达130 N/cm,表明其结合界面牢固。

卓越的可靠性表现: 在-45~150℃的热循环冲击测试中,其可靠性显著优于传统材料:

寿命对比: 循环寿命分别是氮化铝和氧化铝覆铜基板的10倍和100倍。

极限测试: 即使在更严苛的铜层厚度(0.8 mm/0.8 mm)下经受500次循环,其性能仍相当于薄铜层氮化铝基板的水平,且未产生微裂纹,充分证明了其超强的抗热冲击能力。

随着环境问题日益严峻,作为清洁能源的电力已成为全球能源转型的核心,推动着能源利用的电气化进程。在此背景下,绝缘栅双极晶体管(IGBT)等大功率电力电子器件,作为能源控制与转换的关键载体,被广泛应用于高速铁路、智能电网及电动汽车等领域 器件功率密度的持续提升,对其核心部件——陶瓷覆铜基板的散热能力与可靠性提出了更为严苛的要求。

目前,常用陶瓷基板材料主要包括氧化铝(Al₂O₃)、氮化铝(AlN)和氮化硅(Si₃N₄)等。其中,采用直接覆铜(DBC)工艺的Al₂O₃基板因热导率较低,多用于对性能要求不高的场景。而采用活性金属钎焊(AMB)工艺的AlN基板(AlN-AMB-Cu)虽具备优异的散热性,适用于高功率环境,但其机械强度不足导致抗热循环冲击性能有限,制约了其应用范围。特别是随着碳化硅(SiC)、氮化镓(GaN)等第三代半导体技术的成熟,功率器件的工作环境更为恶劣,使得传统Al₂O₃和AlN基板的可靠性面临严峻挑战。

相比之下,氮化硅AMB覆铜基板(Si₃N₄-AMB-Cu)凭借其高强度、高韧性、优异的耐热性及卓越的综合可靠性,展现出巨大的应用潜力 。Si₃N₄-AMB-Cu不仅散热能力与AlN相当,其使用寿命更是有望提升一个数量级以上。Miyazaki等的研究表明,在-40~250℃的热循环测试中,铜层为0.15 mm的Si₃N₄-AMB-Cu在1000次循环后仍完好无损。正因如此,该材料已成功应用于丰田和特斯拉等品牌的部分车型。

然而,高性能Si₃N₄陶瓷基板的制备技术目前主要由日本企业垄断,国内尚未实现量产,导致针对Si₃N₄-AMB-Cu的相关研究极为匮乏。为此,本文在成功研制出高性能Si₃N₄陶瓷基板的基础上,系统开展了Si₃N₄-AMB-Cu的可靠性评估研究,旨在为我国在高速铁路、智能电网及电动汽车等关键领域功率器件的自主发展,积累重要的基础实验数据。

1. 实验

1.1 材料与设备

实验所用主要原材料包括:国产高性能Si₃N₄陶瓷基片、无氧铜箔以及Ag-Cu系活性金属焊料(膏状)。

主要设备为:丝网印刷机(KM-SY4060A)与真空钎焊炉(YLM11-3020W)。

1.2 Si₃N₄-AMB-Cu的制备

采用活性金属钎焊(AMB)工艺制备氮化硅陶瓷覆铜基板,其流程如下:

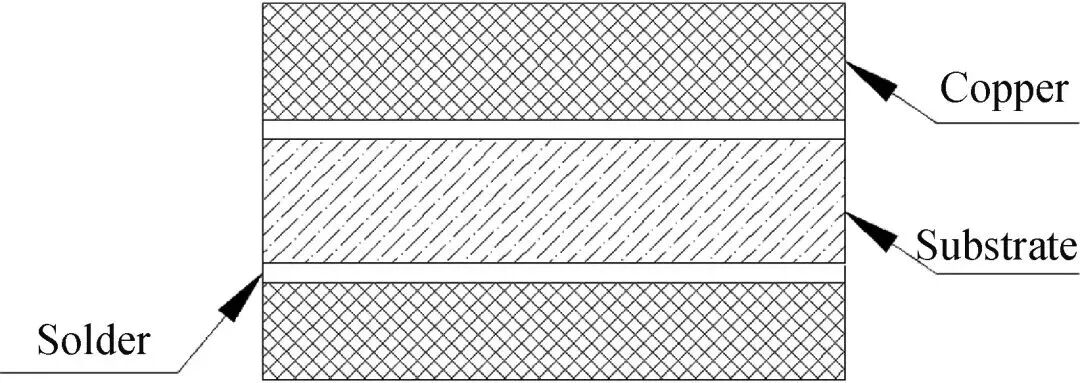

图1 Si3N4-AMB-Cu陶瓷基板结构示意图

基片预处理:将Si₃N₄陶瓷基片置于70℃的蒸馏水中,超声清洗1分钟以去除表面污染物,随后烘干。

焊料涂覆:利用丝网印刷技术,将膏状活性金属焊料(主要成分为72Ag-28Cu,并添加微量活性元素)均匀涂覆于基片两侧,随后置于80℃烘箱中使溶剂挥发。

覆铜与钎焊:将印好焊料的基片两面覆盖无氧铜箔,然后置于真空钎焊炉中。在800℃、真空度10⁻³ Pa的条件下保温10分钟,完成钎焊连接,最终获得Si₃N₄-AMB-Cu样品。所得样品的结构示意图见图1。

2.1.1 力学性能

陶瓷基板在功率器件中承担着电路绝缘与芯片承载的关键角色,其力学性能直接决定了器件的使用寿命。本研究从弯曲强度、热膨胀匹配性与断裂韧性三个方面,论证了氮化硅(Si₃N₄)陶瓷基板相较于氮化铝(AlN)和氧化铝(Al₂O₃)的显著优势。

首先,极高的弯曲强度是实现基板薄型化的基础。由公式 (1) 所示的弯曲强度计算公式(σ = 3FL/(2bd²))可知,在相同载荷下,所需基板厚度与材料强度的平方根成反比。如表1所示,Si₃N₄陶瓷的弯曲强度高达800 MPa,约为AlN(450 MPa)与Al₂O₃(400 MPa)的2倍。这意味着,在承受相同应力时,Si₃N₄基板的理论设计厚度可减至后两者的约0.7倍(即 1/√2)。

其次,优异的热膨胀匹配能显著降低热应力。如表2所示,Si₃N₄的热膨胀系数(2.4 ppm/K)与硅芯片(~2.5 ppm/K)极为接近,远低于AlN(4.6 ppm/K)和Al₂O₃(6.7 ppm/K)。由于热应力正比于热失配度,Si₃N₄基板在工作状态下产生的热应力远小于其他两者。理论计算表明,在同等热载荷下,Si₃N₄基板所需厚度甚至可小于AlN基板的0.3倍(即 1/√(10)),这从根本上提升了覆铜基板的可靠性。

此外,Si₃N₄陶瓷的断裂韧性(8.0 MPa·m¹/²)达到AlN与Al₂O₃(均为3.0 MPa·m¹/²)的2倍以上。该指标直接反映了材料抵抗裂纹扩展的能力,更高的断裂韧性使得Si₃N₄基板具备更优异的抗热冲击性能,从而确保功率模块拥有更长的服役寿命。

表1 Si₃N₄陶瓷材料的力学性能

Basic property | Si₃N₄(a) | Si₃N₄(b) | AlN(b) | Al2O3(b) |

Density/(g/cm3) | 3.22 | 3.22 | 3.26 | 3.75 |

Bending strength/MPa | 800 | 800 | 450 | 400 |

Fracture toughness/(MPa·m1/2) | 8.0 | 6.5 | 3.0 | 3.0 |

*Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) the data is from the website of Maruwa.

2.1.2 热学性能

热量管理是影响功率器件可靠性的关键因素,而陶瓷基板的热导率直接决定了其散热能力。根据傅里叶热传导定律,对于一维稳态传热,其热流关系可表述为:

Q/t = λA(T₂ - T₁)/l ……………… (2)

其中,Q/t 为热流速率,λ 为热导率,A 为截面积,l 为传热路径长度(即基板厚度),T₂ 与 T₁ 为两端温度。

在实际应用中,散热性能更常以热阻 R 来表征。结合公式(2)与热阻定义 R = (T₂ - T₁)/P(其中 P 为发热功率,且 P = Q/t),可推导出:

R = l / (λA) ……………… (5)

公式(5)表明,对于给定面积 (A) 的基板,其热阻 (R) 与材料厚度 (l) 成正比,与热导率 (λ) 成反比。

基于此理论,尽管本研究中Si₃N₄陶瓷的热导率(90 W/(m·K))约为AlN(180 W/(m·K))的一半(见表2),但通过将Si₃N₄基板的厚度减薄至AlN基板的1/2,即可实现相同的热阻,从而获得同等的散热效能。更重要的是,如2.1.1节力学性能分析所述,得益于Si₃N₃极高的弯曲强度与断裂韧性,此种厚度的减薄并不会牺牲其结构可靠性,反而在降低热应力的同时实现了高效散热。

2.1.3 电学性能

前述分析表明,通过减薄Si₃N₄基板以降低热阻的方案,在力学与热学性能上均具备可行性。然而,基板厚度的减小对其电气绝缘强度提出了更高要求,这直接关系到其在高压环境下的应用可靠性。

尽管在工作电压为300-700 V的电动汽车领域,现有AlN与Al₂O₃陶瓷基板的绝缘性能已可满足需求;但在高速铁路等应用场景中,功率器件的工作电压可高达6,500 V甚至更高,这对陶瓷基板的电气强度构成了严峻挑战。

表2 Si₃N₄陶瓷材料的热学性能

Basic property | AlN(b) | Al₂O₃(b) | ||

Thermal conductivity/(W/(m·K)) | 90 | 85 | 180 | 24 |

Thermal expansion coefficient/(10-6 1/K) | 2.4 | 2.6 | 4.6 | 6.7 |

Specific heat/(J/(kg·K)) | 0.66 | 0.68 | 0.72 | 0.75 |

表3 Si₃N₄陶瓷材料的电学性能

Basic property | AlN(b) | Al₂O₃ (b) | ||

Breakdown strength/(kV/mm) (AC) | 40 | 20 | 20 | - |

Breakdown strength/(kV/mm) (DC) | 40 | 15 | 15 | 15 |

Theoretical thinnest thickness/mm (6.5 kV) | 0.17 | 0.33 | 0.33 | 0.33 |

Dielectric constant/(1 MHz) | 6.0 | 9.0 | 9.0 | 9.8 |

Dielectric loss/10-3(1 MHz) | 0.4 | 0.2 | 0.2 | 0.2 |

Volume resistivity/(Ω·cm) | 1014 | 1014 | 1014 | 1014 |

如表3所示,本研究制备的Si₃N₄陶瓷在直流与交流条件下的击穿强度均达到40 kV/mm,显著优于AlN与Al₂O₃(均为15 kV/mm)。同时,自制Si₃N₄基板的体积电阻率为3.7×10¹⁴ Ω·cm,与进口高端产品性能相当,且在其他绝缘性能上展现出更优的潜力。

基于上述数据,以6,500 V高压应用为例进行理论计算:由于自制Si₃N₄陶瓷的击穿强度约为竞争对手的2.7倍,这意味着在满足相同绝缘要求的前提下,其所需的安全厚度可相应减薄至后者的一半以下。此结果表明,自制Si₃N₄基板成功实现了“高绝缘强度”与“薄型化”的兼顾,为其在高压功率器件中的可靠应用提供了关键保障。

2.2 氮化硅陶瓷覆铜基板的可靠性评估

2.2.1 剥离强度

在功率器件的热循环过程中,铜层剥离是其主要失效模式之一。因此,覆铜基板的界面结合强度是评估其可靠性的关键指标。由表4可知,自制Si₃N₄-AMB-Cu的剥离强度达到130 N/cm,与进口产品(100 N/cm)相当,并显著高于Al₂O₃-DBC-Cu(40 N/cm)。尽管其值略低于AlN-AMB-Cu(180 N/cm),但由于Si₃N₄与铜层之间更低的热失配所产生的热应力更小,其在热冲击下的实际抗剥离能力反而更强,这直接体现在其卓越的高低温循环性能上。

表4 Si₃N₄-AMB陶瓷覆铜基板的铜箔剥离强度

Basic property | AlN(b) | |||

Peeling strength/(N/cm) (Cu) | 130 | >100 | 180 | 40 |

*Note: (a) is made by Advanced Carbide Ceramics Group in SICCAS; (b) is from the Maruwa; (c) the data is from the website of Rogers Corporation.

2.2.2 散热性能

如2.1节所述,通过减薄Si₃N₄基板可实现与AlN相当的热阻。此外,AMB工艺所形成的Ag-Cu合金钎焊界面,其热导率远高于DBC工艺产生的Cu-O共晶界面。这意味着Si₃N₄-AMB-Cu具有更低的界面热阻,从而在实际封装中展现出比理论预测更优的整体散热能力。

2.2.3 高低温循环冲击性能

表5对比了自制与商用产品的高低温循环冲击性能。在-45~150℃的严苛条件下,自制Si₃N₄-AMB-Cu的寿命分别是AlN-AMB-Cu和Al₂O₃-DBC-Cu的10倍与100倍,且与进口产品性能相当。

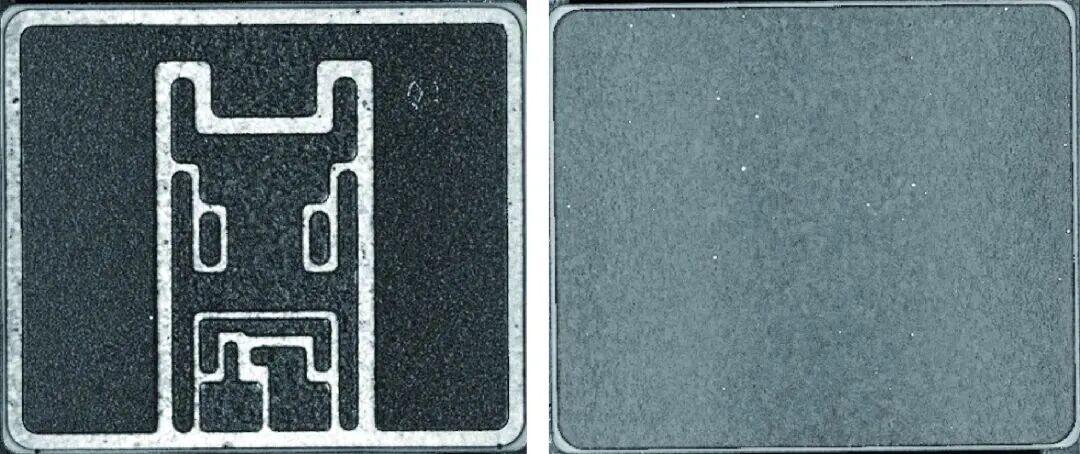

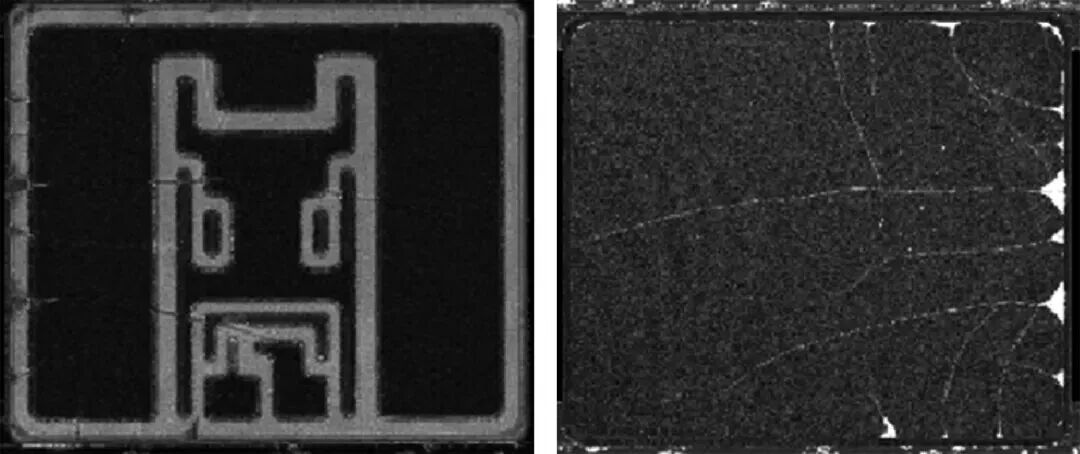

更关键的是,其失效模式存在本质区别。如图2与图3所示,在0.32 mm/0.25 mm铜层结构下经历5000次循环后,自制Si₃N₄-AMB-Cu仅出现零星微小孔洞,陶瓷本体无任何微裂纹;而AlN-AMB-Cu在500次循环后即出现大量空洞与微裂纹。这表明自制Si₃N₄-AMB-Cu在极端热应力下仍能保持结构完整,具备极高的可靠性,这与文献报道结论一致。

表5 Si3N4、AlN和Al2O3陶瓷覆铜基板的可靠性

Copper thickness /mm | AlN(b) | |||

| 5 000 | 5 000 | 500 | 50 |

| 1 000 | - | 100 | 10 |

| 500 | - | 50 | - |

*Note: Thermal shock temperature is -45-150 ℃; (a) self made Si3N4-AMB-Cu; (b) experimental data of imported products from Japan.

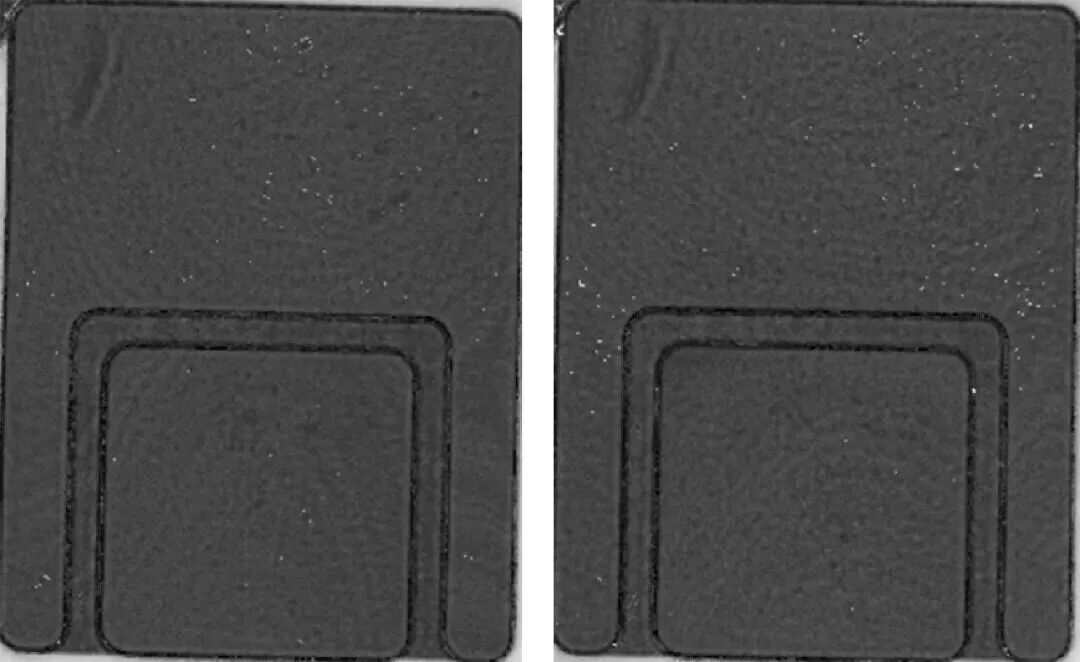

图2 Si3N4-AMB-Cu(铜厚0.32 mm/0.25 mm)在-45~150 ℃高低温循环冲击5 000次后超声扫描照片

图3 AlN-AMB-Cu(铜厚0.32 mm/0.25 mm)在-45~150 ℃高低温循环冲击500次后超声扫描照片

核心挑战】:铜层增厚 ➡️ 载流能力✅提升,但界面应力❌增大,导致可靠性下降。

【实验发现】:Si₃N₄-AMB-Cu 成功突破此限制

| 铜层厚度 (mm/mm) | 热循环次数 | 结果 (超声扫描) |

|---|---|---|

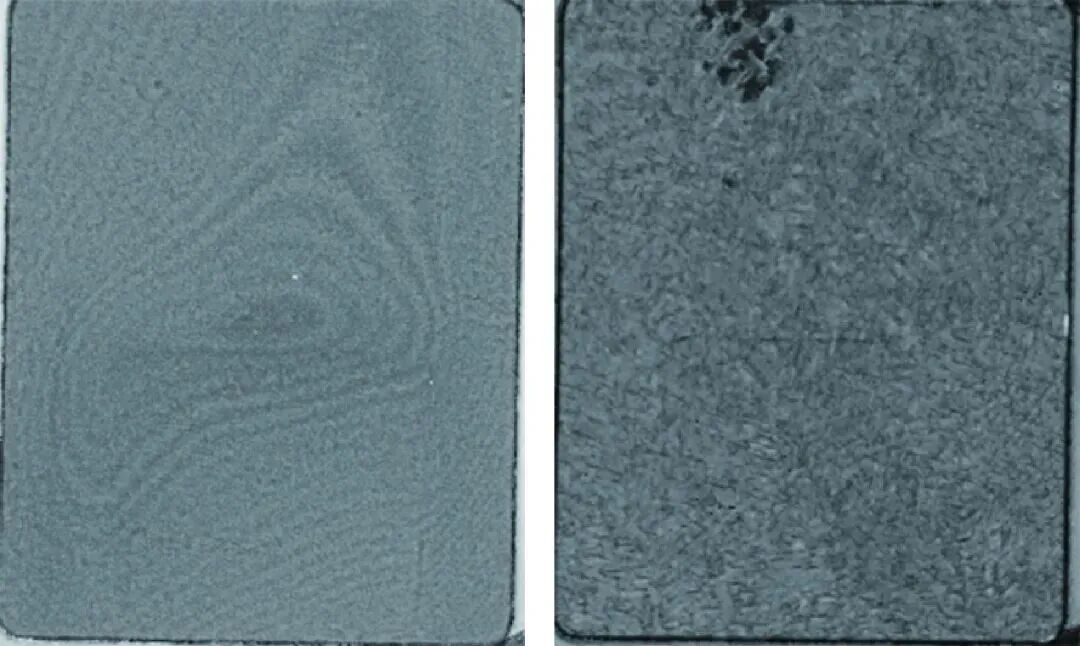

| 0.5 / 0.5 | 1,000 次 | 无微裂纹,无新增焊接空洞 |

| 0.8 / 0.8 | 500 次 | 无微裂纹,空洞未增加 |

图4 Si3N4-AMB-Cu(铜厚0.5 mm/0.5 mm)在-45~150 ℃高低温循环冲击500次与1 000次后超声扫描照片

图5 Si3N4-AMB-Cu(铜厚0.8 mm/0.8 mm)在-45~150 ℃高低温循环冲击500次前后超声扫描照片

3. 结论

本研究成功制备并系统评估了高性能氮化硅陶瓷覆铜基板(Si₃N₄-AMB-Cu),得出以下主要结论:

Si₃N₄-AMB-Cu在具备与氮化铝(AlN)基板相当散热能力的基础上,展现出远优于AlN与氧化铝(Al₂O₃)基板的综合可靠性。

高低温循环冲击(-45 ~ 150°C)测试结果表明,Si₃N₄-AMB-Cu的可靠性实现了数量级提升:在铜层为0.32 mm/0.25 mm时,其循环寿命高达5,000次,分别是AlN-AMB-Cu和Al₂O₃-DBC-Cu的10倍与100倍,且失效程度显著更轻。

即使在更厚的铜层结构下,Si₃N₄-AMB-Cu仍表现出卓越的抗热疲劳性能。铜层为0.5 mm/0.5 mm的样品在1,000次循环后仍完好无损;而铜层为0.8 mm/0.8 mm的样品,其寿命已达500次,这与薄铜层(0.32 mm/0.25 mm)AlN基板的水平相当,证明了其在追求高载流能力时无与伦比的可靠性优势。